Вплив гідроксипропіл метилцелюлози (HPMC) на властивості обробки замерзлого тіста та пов'язані з ними механізми

Поліпшення властивостей обробки замороженого тіста має певне практичне значення для реалізації масштабного виробництва високоякісного зручного пару хліба. У цьому дослідженні було наносили новий тип гідрофільного колоїду (гідроксипропіл метилцелюлози, ян, МС). Вплив 0,5%, 1%, 2%) на властивості обробки замороженого тіста та якість пропареного хліба оцінювали для оцінки ефекту поліпшення HPMC. Вплив на структуру та властивості компонентів (пшеничний глютен, крохмаль пшениці та дріжджі).

Експериментальні результати далекобійності та розтягування показали, що додавання HPMC покращило властивості обробки тіста, а результати динамічної частотної сканування показали, що в'язкопружність тіста, додана з HPMC протягом періоду замерзання, мало змінилася, а структура тіста залишалася відносно стабільною. Крім того, порівняно з контрольною групою, специфічний об'єм та еластичність пропареного хліба вдосконалювались, а твердість знижувалася після того, як заморожене тісто додається з 2% HPMC заморожували протягом 60 днів.

Пшеничний глютен - це матеріальна основа для утворення структури мережі тіста. Експерименти встановили, що додавання I-IPMC зменшило поломку YD та дисульфідних зв’язків між білками глютену пшениці під час замороженого зберігання. Крім того, результати ядерно-магнітного резонансу з низьким полем та диференціальне сканування явищ переходу та перекристалізації водного стану обмежені, а вміст морозильної води в тісті зменшується, тим самим пригнічуючи вплив росту кристалів льоду на мікструктуру глютену та його просторову конформацію. Скануючий електронний мікроскоп інтуїтивно показав, що додавання HPMC може підтримувати стабільність структури мережі глютену.

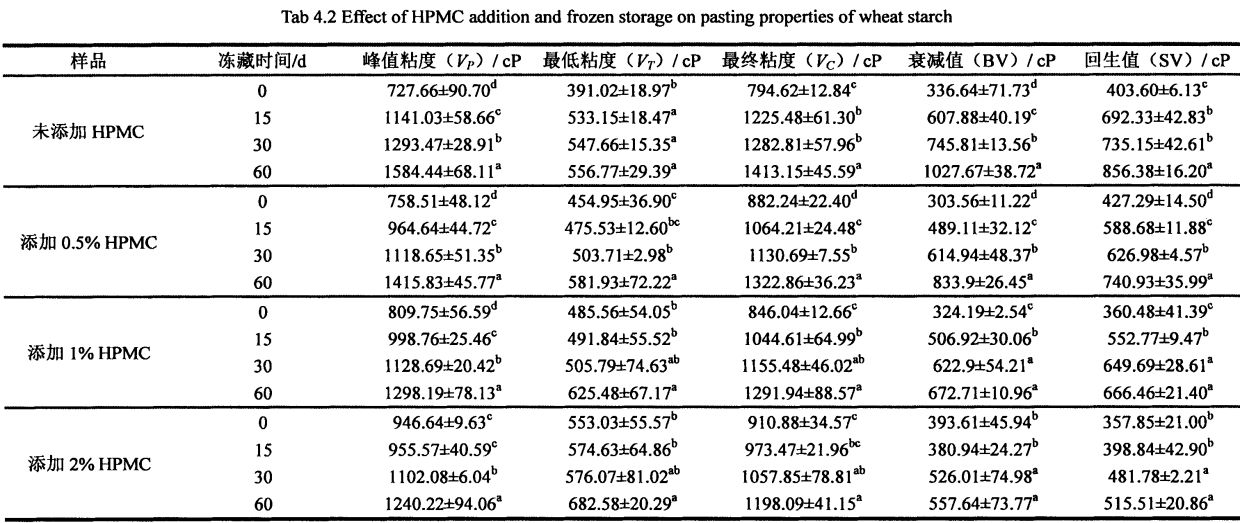

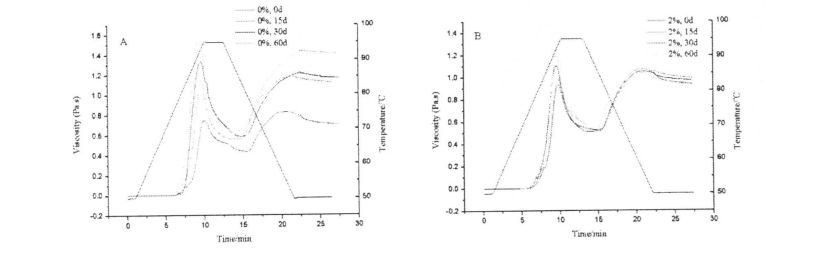

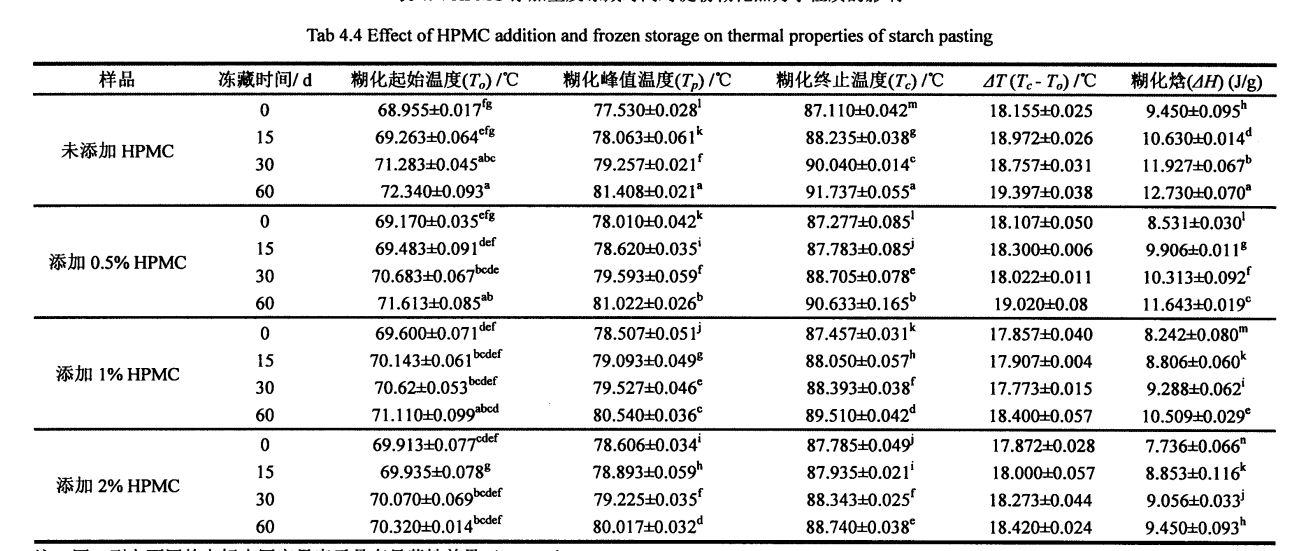

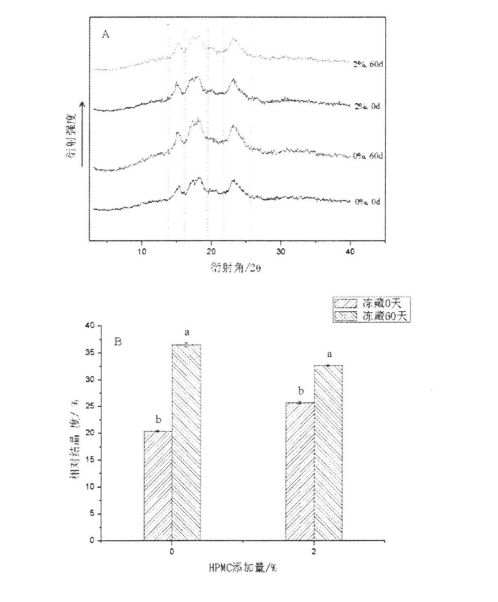

Крохмаль - це найпоширеніша суха речовина в тісті, а зміни його структури безпосередньо впливатимуть на характеристики желатинізації та якість кінцевого продукту. X. Результати рентгенівської дифракції та DSC показали, що відносна кристалічність крохмалю збільшувалася, а ентальпія желатинізації збільшувалася після замороженого зберігання. З подовженням замороженого часу зберігання потужність набряку крохмалю без додавання HPMC поступово зменшувалася, тоді як характеристики желатинізації крохмалю (пікова в'язкість, мінімальна в'язкість, кінцева в'язкість, значення розпаду та значення ретроградації) значно збільшувались; У час зберігання, порівняно з контрольною групою, зі збільшенням додавання HPMC зміни кристалічної структури крохмалю та властивості желатинізації поступово зменшувались.

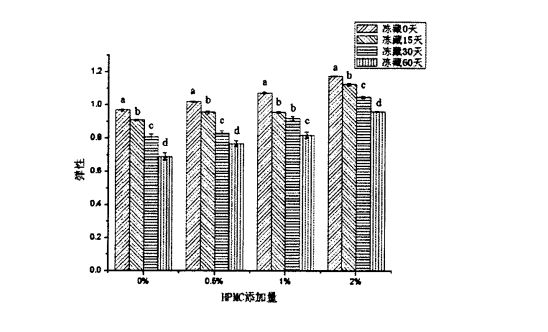

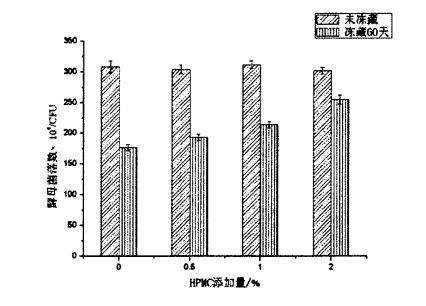

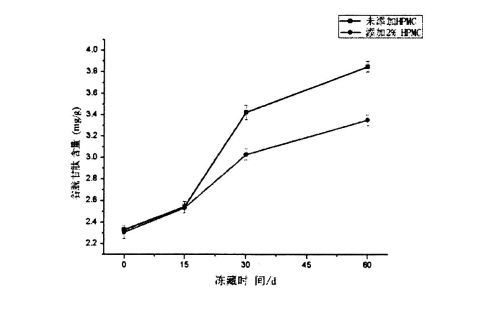

Активність виробництва дріжджів ферментації має важливий вплив на якість ферментованої борошняної продукції. За допомогою експериментів було встановлено, що, порівняно з контрольною групою, додавання HPMC може краще підтримувати активність ферментації дріжджів та зменшити швидкість збільшення позаклітинного зниження вмісту глутатіону після 60 днів замерзання, а в певному діапазоні захисна дія HPMC була позитивно корельована з його додаванням.

Результати показали, що HPMC може бути доданий до замороженого тіста як нового типу кріопротекторів для поліпшення властивостей його обробки та якості пропареного хліба.

Ключові слова: пропарений хліб; замерзле тісто; гідроксипропіл метилцелюлоза; пшеничний глютен; Пшеничний крохмаль; дріжджі.

Зміст

Розділ 1 Передмова ................................................................................................................................. 1

1.1 Поточний стан досліджень вдома та за кордоном ……………………………………………………… L l

1.1.1 Вступ до Mansuiqi ……………………………………………………………………………………… 1 1

1.1.2 Дослідницький стан парених булочок ……………………………………………….. . ………… 1

1.1.3 Заморожнє введення тіста ................................................................................................. 2

1.1.4 Проблеми та проблеми замерзлого тіста ………………………………………………………… .3 .3

1.1.5 Дослідницький статус замороженого тіста ……………………………………. ............................................. 4

1.1.6 Застосування гідроколоїдів у поліпшенні якості замороженого тіста ………………… .5

1.1.7 Гідроксипропіл-метил-целюлоза (гідроксипропіл метил целюлоза, I-IPMC) ………. 5

112 Мета та значення дослідження ................................................................................

1.3 Основний зміст дослідження ................................................................................................... 7

Глава 2 Вплив додавання HPMC на властивості обробки замороженого тіста та якість пропареного хліба …………………………………………………………………………………………………………

2.1 Вступ ...................................................................................................................................... 8

2.2 Експериментальні матеріали та методи ........................................................................................ 8

2.2.1 Експериментальні матеріали ................................................................................................................ 8

2.2.2 Експериментальні інструменти та обладнання ............................................................................. 8

2.2.3 Експериментальні методи ................................................................................................................ 9

2.3 Експериментальні результати та обговорення ……………………………………………………………………….. 11

2.3.1 Індекс основних компонентів пшеничного борошна ……………………………………………………………… .1L

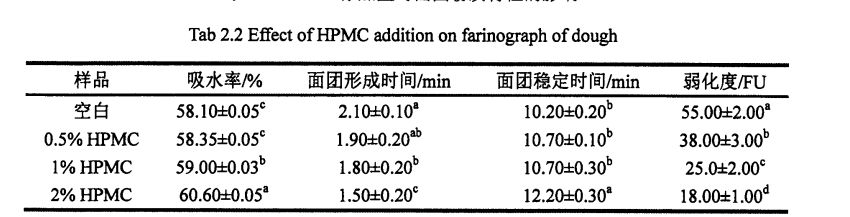

2.3.2 Вплив додавання HPMC на фарінозні властивості тіста ……………… .1111

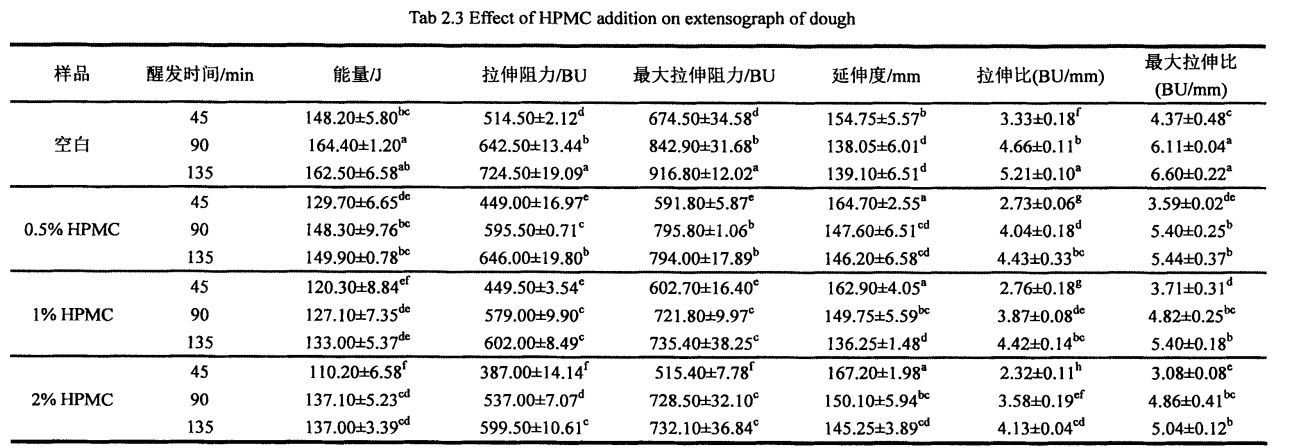

2.3.3 Вплив додавання HPMC на властивості розтягування тіста ………………………… 12

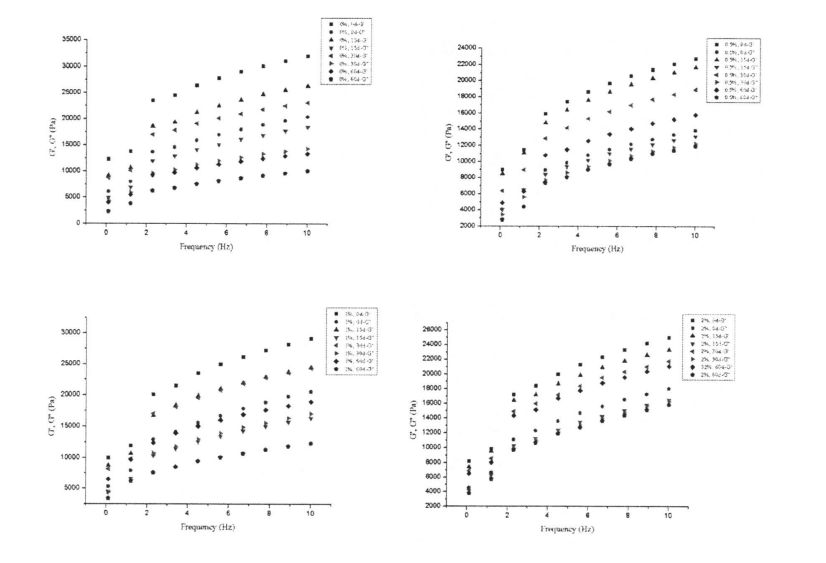

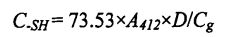

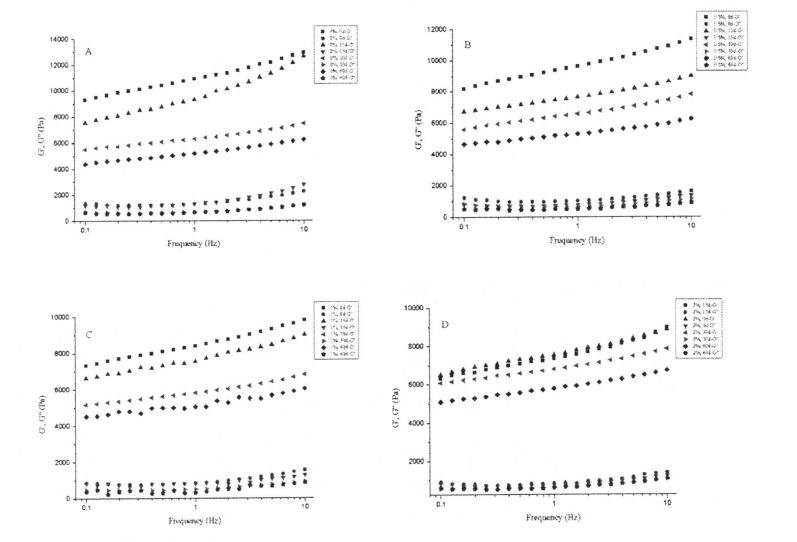

2.3.4 Вплив додавання HPMC та заморожування часу на реологічні властивості тіста …………………………. …………………………………………………………………………………………………………………………… .15 .15 .15 .15.

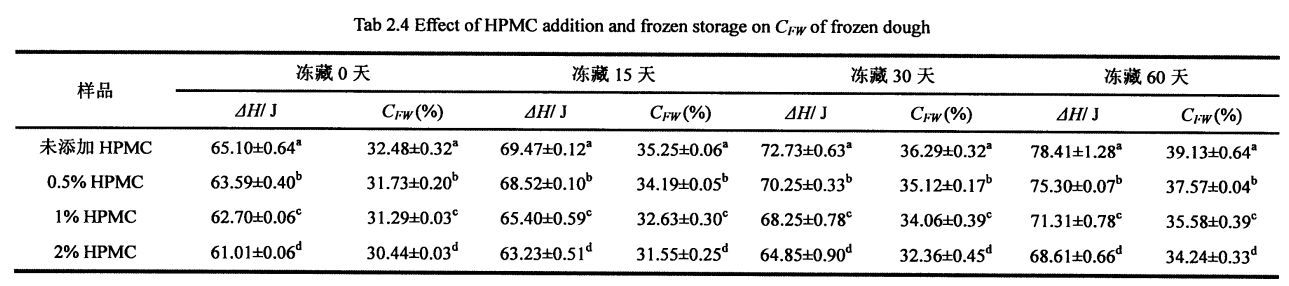

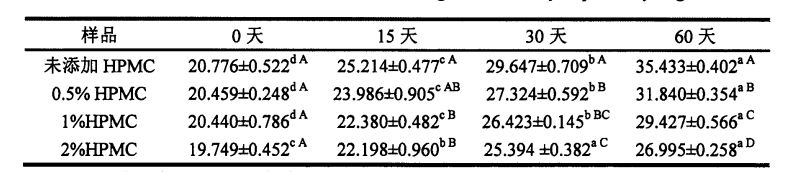

2.3.5 Вплив кількості додавання HPMC та заморожування часу зберігання на вміст води (GW) у замороженому тісті ………… ……………………………………………………………………………………………………………………………

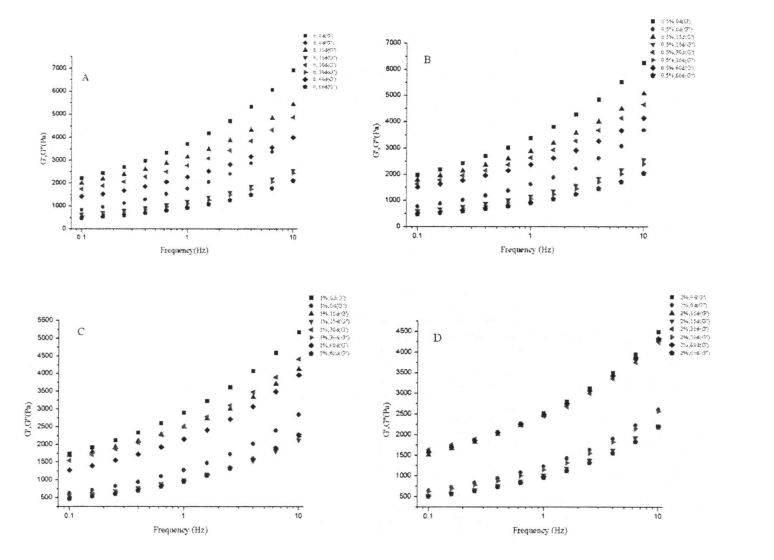

2.3.6 Вплив додавання HPMC та часу заморожування на якість пропареного хліба ………………………………………………………………………………………………………………………………………………

2.4 Резюме глави .......................................................................................................................... 21

Глава 3 Вплив додавання HPMC на структуру та властивості білка глютену пшениці в умовах замерзання ……………………………………………………………………………………………………………

3.1 Вступ ..................................................................................................................................... 24

3.2.1 Експериментальні матеріали ............................................................................................................ 25

3.2.2 Експериментальний апарат ........................................................................................................... 25

3.2.3 Експериментальні реагенти ………………………………………………………………………………. ……………… 25

3.2.4 Експериментальні методи ....................................................................................................... 25

3. Результати та обговорення ................................................................................................................ 29

3.3.1 Вплив додавання HPMC та заморожування часу на реологічні властивості мокрої маси глютену ……………………………………………………………………………………………………………………………………………………… .29 .29.

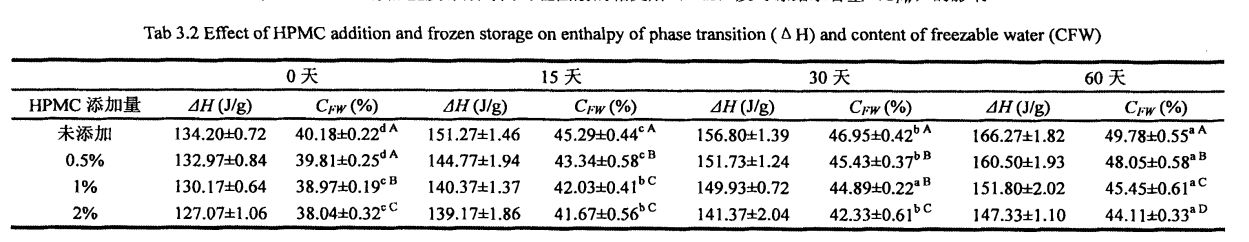

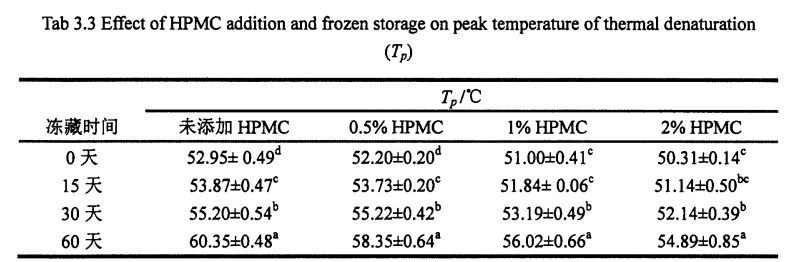

3.3.2 Вплив додавання кількості HPMC та заморожування часу зберігання на вміст вологи, що замерзає (CFW) та термічну стійкість ………………………………………………………………………… 30

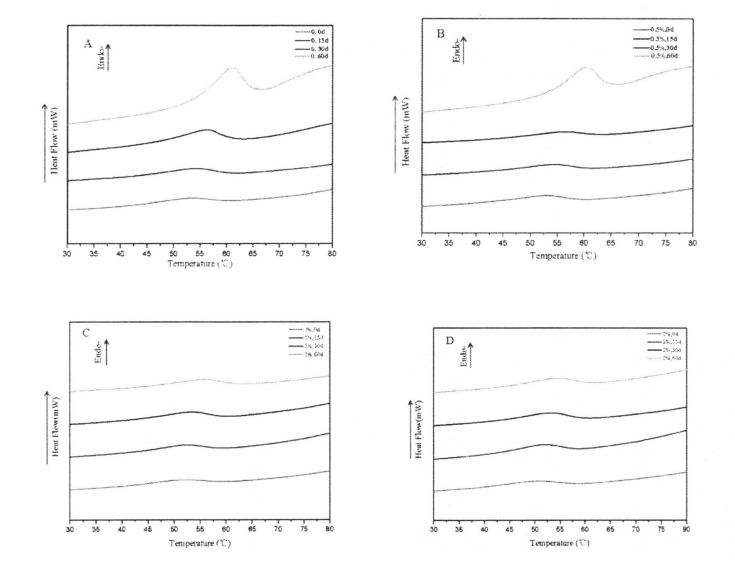

3.3.3 Вплив суми додавання HPMC та часу заморожування на вміст безкоштовного сірчаного (судна C) ………………………………………………………………………………………………………………. . 34

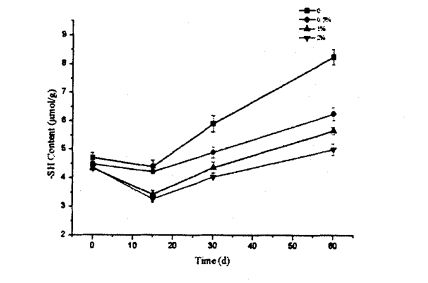

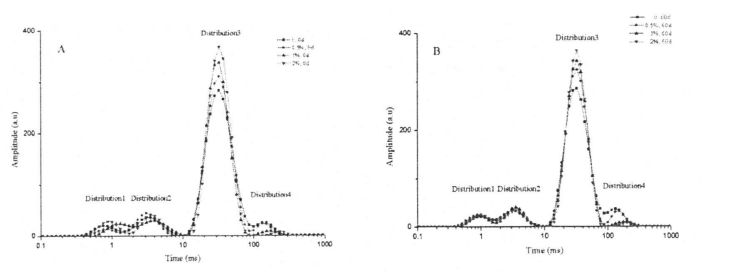

3.3.4 Вплив кількості додавання HPMC та заморожування часу зберігання на поперечний час релаксації (n) мокрої маси глютену ………………………………………………………………………………… 35 35 35

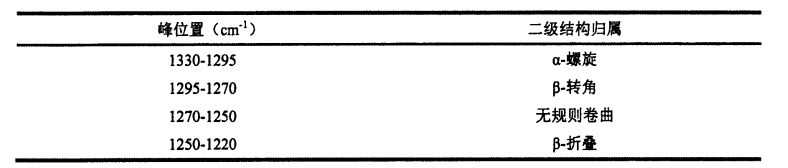

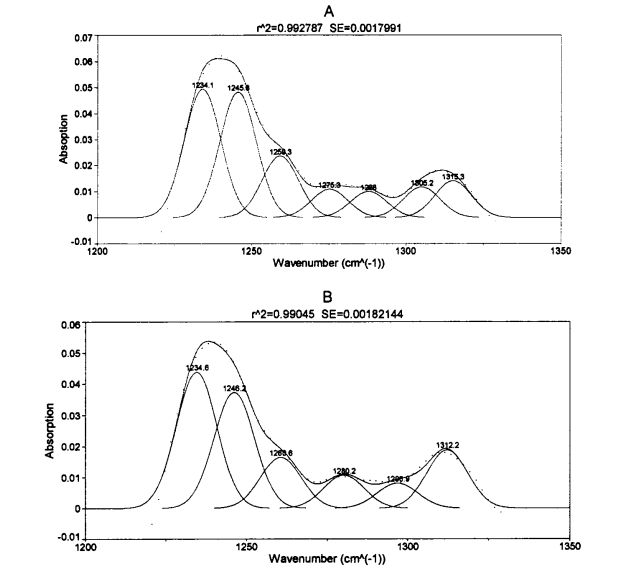

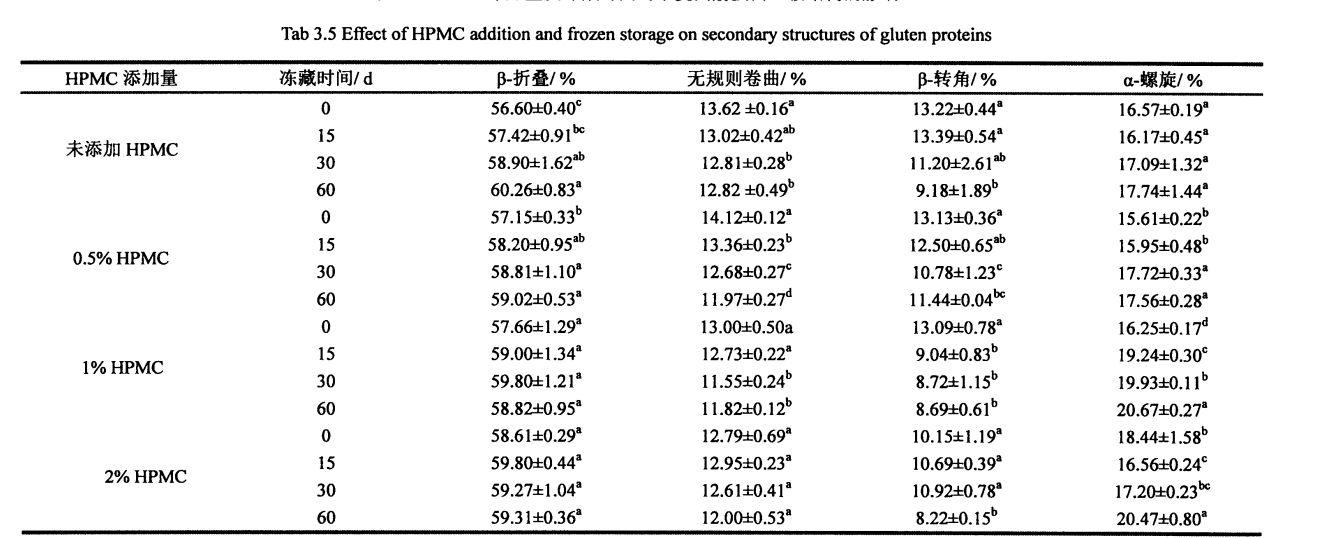

3.3.5 Вплив кількості додавання HPMC та заморожування часу зберігання на вторинну структуру глютену ……………………………………………………………………………………………………………………………………………………………………………

3.3.6 Effects of FIPMC addition amount and freezing time on the surface hydrophobicity of gluten protein…………………………………………………………………………………………………………………… 41

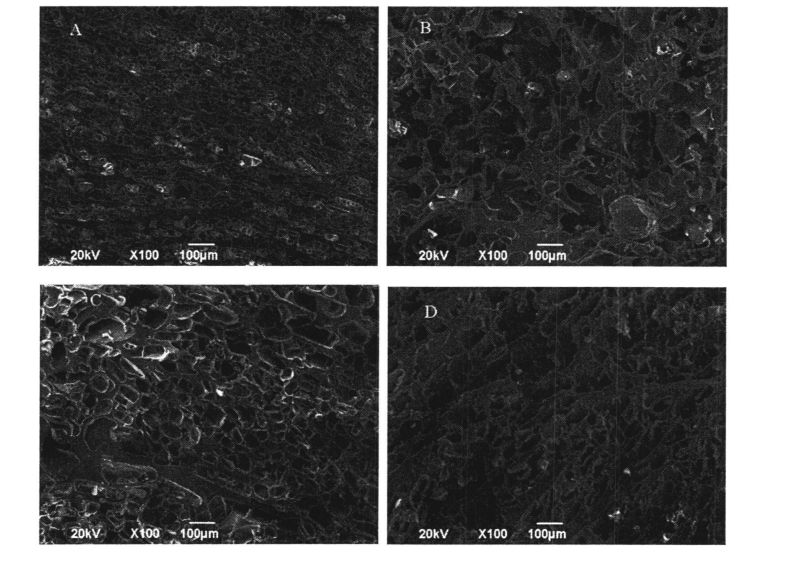

3.3.7 Вплив кількості додавання HPMC та заморожування часу зберігання на структуру глютену з мікросіваком …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………а .42

3.4 Резюме глави ......................................................................................................................... 43

Глава 4 Вплив додавання HPMC на структуру та властивості крохмалю в умовах замороженого зберігання ……………………………………………………………………………………………………………………………………………………………………………

4.1 Вступ ............................................................................................................................... 44

4.2 Експериментальні матеріали та методи ................................................................................. 45

4.2.1 Експериментальні матеріали ............................................................................................ ………… .45

4.2.2 Експериментальний апарат ............................................................................................................ 45

4.2.3 Експериментальний метод ................................................................................................................ 45

4.3 Аналіз та обговорення ........................................................................................................... 48

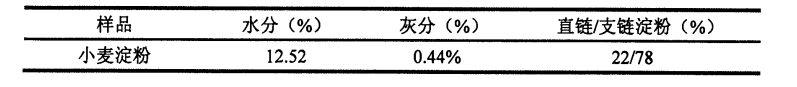

4.3.1 Вміст основних компонентів крохмалю пшениці ………………………………………………………. 48

4.3.2 Вплив кількості додавання I-IPMC та замороженого часу зберігання на характеристики желатинізації крохмалю пшениці ……………………………………………………………………………………………… .48.

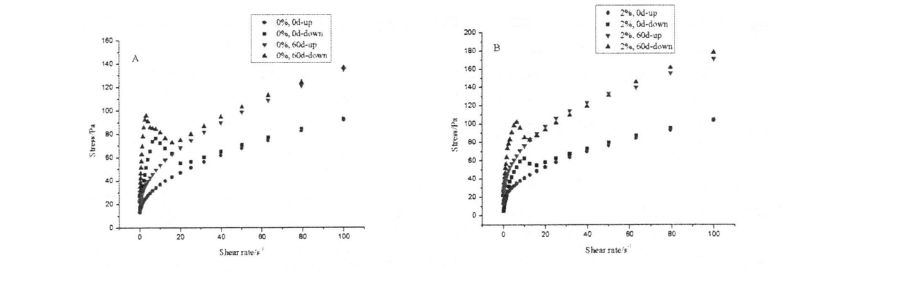

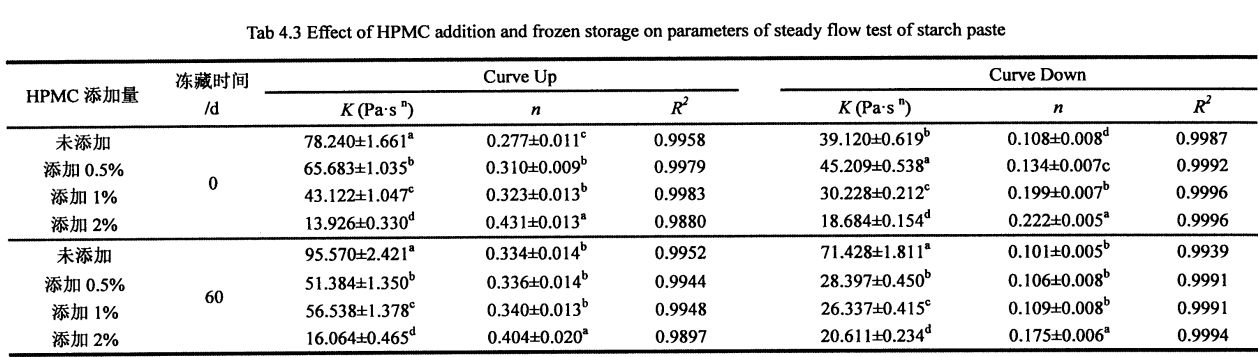

4.3.3 Вплив додавання HPMC та заморожування часу зберігання на зсувну в'язкість крохмальної пасти ………………………………………………………………………………………………………………………………………………… 52

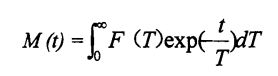

4.3.4 Вплив кількості додавання HPMC та замороженого часу зберігання на динамічну в'язкопружність крохмальної пасти ………………………………………………………………………………………………… .55 .55 .55.

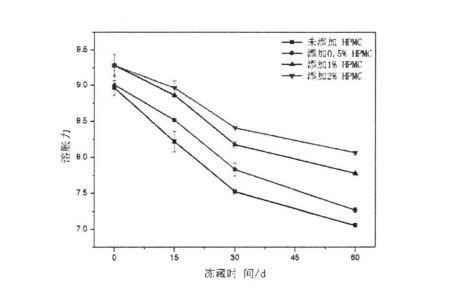

4.3.5 Вплив кількості додавання HPMC та замороженого часу зберігання на здібності набряку крохмалю ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………а »

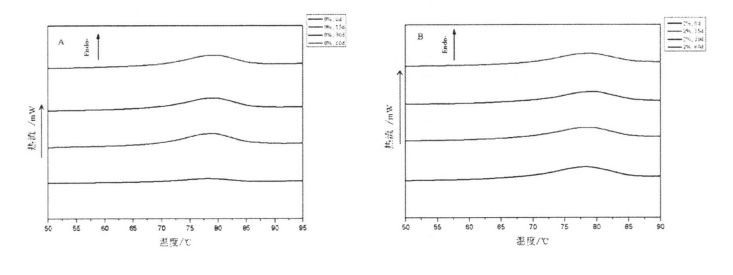

4.3.6 Вплив кількості додавання I-IPMC та замороженого часу зберігання на термодинамічні властивості крохмалю …………………………………………………………………………………………………………. . 57

4.3.7 Вплив кількості додавання HPMC та заморожування часу зберігання на відносну кристалічність крохмалю ………………………………………………………………………………………………………………………………………………………… .59 .59.

4.4 Підсумок глави ...................................................................................................................... 6 1

Розділ 5 Вплив додавання HPMC на швидкість виживання дріжджів та активність бродіння в умовах замороженого зберігання ………………………………………………………………………………………………………. . 62

5.1 -введення ........................................................................................................................................ 62

5.2 Матеріали та методи ............................................................................................................ 62

5.2.1 Експериментальні матеріали та інструменти ............................................................................. 62

5.2.2 Експериментальні методи. . . . . ………………………………………………………………………………. 63

5.3 Результати та обговорення ............................................................................................................... 64

5.3.1 The effect of HPMC addition and freezing time on the proofing height of dough…………………………………………………………………………………………………………………………… 64

5.3.2 Вплив кількості додавання HPMC та часу замерзання на швидкість виживання дріжджів ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………а »

5.3.3 The effect of adding amount of HPMC and freezing time on the content of glutathione in dough……………………………………………………………………………………………………………66. Що

5.4 Підсумок глави ........................................................................................................................ 67

Розділ 6 Висновки та перспективи ............................................................................................ ……… 68

6.1 Висновок .................................................................................................................................. 68

6.2 Outlook .......................................................................................................................................... 68

Список ілюстрацій

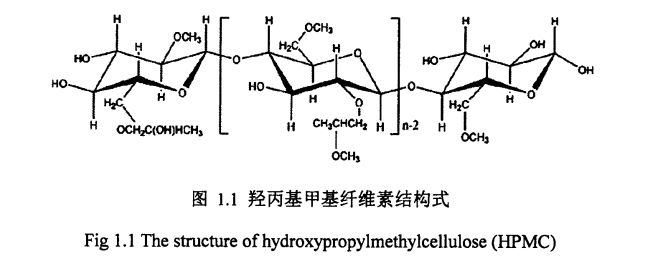

Малюнок 1.1 Структурна формула гідроксипропіл метилцелюлози …………………………. . 6

Малюнок 2.1 Вплив додавання HPMC на реологічні властивості замороженого тіста ……………………………………………………………………………………………………………………………………………………………………………

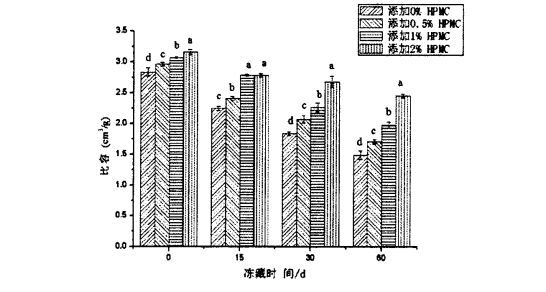

Малюнок 2.2 Вплив додавання HPMC та часу замерзання на конкретний об'єм пропареного хліба …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

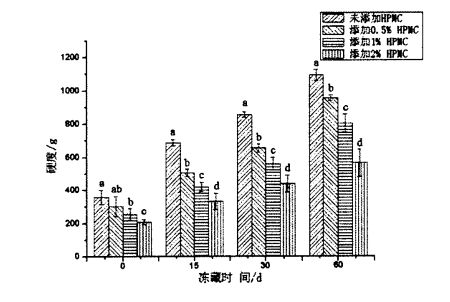

Малюнок 2.3 Вплив додавання HPMC та час заморожування на твердість пропареного хліба ……………………………………………………………………………………………………………………………………………………

Малюнок 2.4 Вплив додавання HPMC та часу замерзання на еластичність пропареного хліба ………………………………………………………………………………………………………………………………………………… . 20

Малюнок 3.1 Вплив додавання HPMC та заморожування часу на реологічні властивості мокрого глютену ……………………………………………………………………………………………………………………………………………………………………… 30

Малюнок 3.2 Вплив додавання HPMC та часу замерзання на термодинамічні властивості глютену пшениці ……………………………………………………………………………………………………………………………… . 34

Малюнок 3.3 Вплив додавання HPMC та часу заморожування на вміст вільного сульфгідрилу в пшениці глютену ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. 35

Малюнок 3.4 Вплив кількості додавання HPMC та заморожування часу зберігання на розподіл поперечного часу релаксації (n) мокрого глютену …………………………………………………………………………

Малюнок 3.5 Інфрачервоний спектр білка пшениці глютену діапазону амідів III після деконволюції та другого похідного пристосування …………………………………………………………………………………

Малюнок 3.6 Ілюстрація ................................................................................................................ ……… .39

Малюнок 3.7 Вплив додавання HPMC та часу заморожування на мікроскопічну структуру мережі глютену ……………………………………………………………………………………………………………………… 43

Малюнок 4.1 Характерна крива желатинізації крохмалю ............................................................... 51

Малюнок 4.2 ТИКСОРОПІЯ РОЗДІЛУ КОРМАЛЬНОГО ПАТУ ................................................................................. 52

Малюнок 4.3 Вплив додавання кількості МС та заморожування на в'язкопружність крохмальної пасти ……………………………………………………………………………………………………………………………………………………………………………………………………………………………… 57

Малюнок 4.4 Вплив додавання HPMC та заморожування часу зберігання на здатність до набряку крохмалю ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Рисунок 4.5 Вплив додавання HPMC та морозу часу зберігання на термодинамічні властивості крохмалю ………………………………………………………………………………………………………………. . 59

Рисунок 4.6 Вплив додавання HPMC та часу зберігання на зберігання на властивості крохмалю ……………………………………………………………………………………………………………………………………………… .62 .62.

Малюнок 5.1 Вплив додавання HPMC та заморожування часу на висоту перевірки тіста ………………………………………………………………………………………………………………………………………………

Figure 5.2 The effect of HPMC addition and freezing time on the yeast survival rate…………………………………………………………………………………………………………………………………... . 67

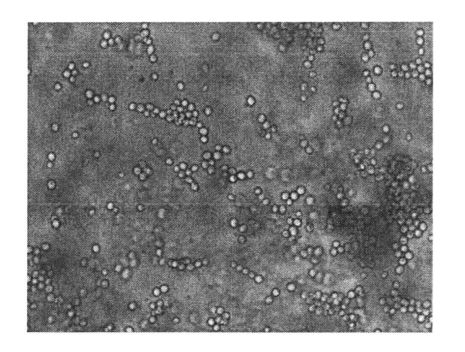

Малюнок 5.3 Мікроскопічне спостереження за дріжджами (мікроскопічне дослідження) …………………………………………………………………………………………………………………………………………… 68

Малюнок 5.4 Вплив додавання HPMC та часу заморожування на вміст глутатіону (GSH) ………………………………………………………………………………………………………………………………………………………………………………………………

Список форм

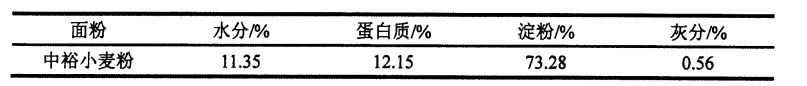

Таблиця 2.1 Основний вміст інгредієнта пшеничного борошна ……………………………………………………. 11

Таблиця 2.2 Вплив додавання I-IPMC на фарінозні властивості тіста …………… 11

Таблиця 2.3 Вплив додавання I-IPMC на властивості розтягування тіста ………………………………… .14

Таблиця 2.4 Вплив кількості додавання I-IPMC та часу замерзання на вміст води (CF) замерзлого тіста ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………му7ю

Таблиця 2.5 Вплив кількості додавання I-IPMC та заморожування часу зберігання на властивості текстури з пареним хлібом ………………………………………………………………………………………………… .21 .21.

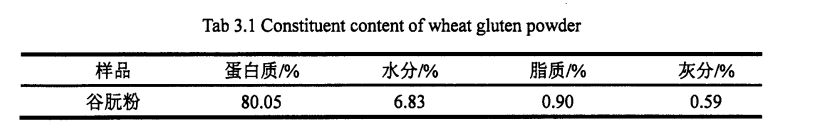

Таблиця 3.1 Вміст основних інгредієнтів у глютену ……………………………………………………………… .25 .25 .25.

Таблиця 3.2 Вплив кількості додавання I-IPMC та заморожування часу зберігання на ентальпію фазового переходу (Yi IV) та вміст води морозильної камери (e чат) мокрого глютену ………………………. 31

Таблиця 3.3 Вплив кількості додавання HPMC та заморожування часу зберігання на пікову температуру (продукт) теплової денатурації глютену пшениці …………………………………………. 33

Таблиця 3.4 Пікові положення білкових вторинних структур та їх завдання ………… .37

Таблиця 3.5 Вплив додавання HPMC та часу заморожування на вторинну структуру глютену з пшениці ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… .40

Таблиця 3.6 Вплив додавання I-IPMC та заморожування часу зберігання на поверхневу гідрофобність глютену пшениці …………………………………………………………………………………………………… 41

Таблиця 4.1 Вміст основних компонентів крохмалю пшениці ……………………………………………………

Таблиця 4.2 Вплив кількості додавання HPMC та замороженого часу зберігання на характеристики желатинізації крохмалю пшениці ……………………………………………………………………………………………… 52 52 52

Таблиця 4.3 Вплив додавання I-IPMC та часу замерзання на зсувну в'язкість пасту пшеничної крохмалю …………………………………………………………………………………………………………………………………………………………………… 55

Таблиця 4.4 Вплив кількості додавання I-IPMC та замороженого часу зберігання на термодинамічні властивості желатинізації крохмалю ……………………………………………………………… .60 .60

Розділ 1 Передмова

1.1 Статус досліджень вдома та за кордоном

1.1.1 Введення до пареного хліба

Хліб з пареном відноситься до їжі, виготовленої з тіста після перевірки та пропарювання. Як традиційна китайська їжа з макаронами, паровий хліб має довгу історію і відомий як "східний хліб". Оскільки його готовий продукт є півсферичним або витягнутим за формою, м'яким за смаком, смачним за смаком і багатим поживними речовинами [L], він давно користується популярністю серед громадськості. Це основна їжа нашої країни, особливо північні жителі. Споживання припадає близько 2/3 дієтичної структури продуктів на півночі, і близько 46% дієтичної структури борошняних продуктів у країні [21].

1.1.2

В даний час дослідження на пареному хлібі в основному зосереджується на таких аспектах:

1) Розвиток нових характерних пучок. Завдяки інноваціям сировини з паромним хлібом та додаванням функціональних діючих речовин було розроблено нові сорти пропарених хлібів, які мають як харчування, так і функції. Встановлено стандарт оцінювання якості різного зерна, пропареного хлібом за допомогою основного аналізу компонентів; Fu et A1. (2015) додав харчові волокна та поліфеноли лимона, що містить дієтичні волокна та поліфеноли, та оцінювали антиоксидантну активність на пару хліба; Hao & Beta (2012) вивчали ячмінні висівки та льону (багаті біоактивними речовинами) виробничий процес пареного хліба [5]; Shiau et A1. (2015) оцінювали вплив додавання волокна з ананасовою целюлозою на тісто -реологічні властивості та якість пропареного хліба [6].

2) Дослідження переробки та складання спеціального борошна для пропареного хліба. Вплив властивостей борошна на якість тіста та парених булочок та дослідження на новій спеціальній борошні для парених булочок, і на основі цього була встановлена модель оцінки придатності обробки борошна [7]; Наприклад, вплив різних методів фрезерного борошна на якість борошна та парових булочок [7] 81; Вплив складання декількох воскоподібних пшеничних борошнів на якість пропареного хліба [9J et al.; Zhu, Huang, & Khan (2001) оцінювали вплив білка пшениці на якість тіста та північного пропареного хліба, і вважав, що гліадін/ глютенін значно негативно корелюється з властивостями тіста та пропареною якістю хліба [LO]; Чжан, ін. (2007) проаналізував кореляцію між вмістом білка глютену, типом білка, властивостями тіста та якістю пропареного хліба, і зробив висновок, що вміст субодиниці з глютеніном високої молекулярної маси (1Ligh. Молекулярна вага, HMW) та загальний вміст білка пов'язані з якістю північного парного хліба. мають значний вплив [11].

3) Дослідження підготовки до тіста та технології виготовлення хліба. Дослідження впливу умов виробництва хліба на парену на оптимізацію якості та процесів; Лю Чангонг та ін. (2009) показали, що в процесі кондиціонування тіста, таких параметрів процесу, як додавання води, час змішування тіста та значення рН тіста, впливають на значення білості на пару хліба. Це має значний вплив на сенсорну оцінку. Якщо умови процесу не підходять, це призведе до того, що продукт перетворюється на синій, темний або жовтий. Результати досліджень показують, що під час підготовки тіста кількість доданої води досягає 45%, а час змішування тіста становить 5 хвилин, ~ коли значення рН тіста становило 6,5 протягом 10 хв, значення білизни та сенсорна оцінка пучок, виміряних вимірювальним вимірювачем. Коли котять тісто в 15-20 разів одночасно, тісто є лускіткою, гладкою, еластичною та блискучою поверхнею; Коли коефіцієнт прокатки становить 3: 1, лист тіста блискучий, а білизна парованого хліба збільшується [L до; Li, et A1. (2015) досліджував виробничий процес скам'яткового тіста та його застосування в обробці на пару хліба [13].

4) Дослідження покращення якості пароварного хліба. Дослідження додавання та застосування вдосконалення якості хліба; В основному, включаючи добавки (наприклад, ферменти, емульгатори, антиоксиданти тощо) та інші екзогенні білки [14], крохмаль та модифікований крохмаль [15] тощо. Додавання та оптимізація відповідного процесу Особливо примітно, що в останні роки, використовуючи деякі екзогенні білки та інші добавки, що не потребують глутенів (вільних. Пацієнти з целіакією [16,1 цит.

5) Збереження та проти старіння хліба з пару та пов'язані з ними механізми. Pan Lijun та ін. (2010) оптимізував композитний модифікатор з хорошим антивіковим ефектом за допомогою експериментальної конструкції [L не; Ван, ін. (2015) вивчали вплив ступеня полімеризації білка глютену, вологи та перекристалізації крохмалю на збільшення твердості пропареного хліба шляхом аналізу фізичних та хімічних властивостей хліба з пареним. Результати показали, що втрата води та перекристалізація крохмалю були основними причинами старіння на пару хліба [20].

6) Дослідження застосування нових бактерій та закваски. Цзян та А1. (2010) Застосування Chaetomium sp. ферментується для отримання ксиланази (з термостійкою) у пропареному хлібі [2L '; Gerez, et A1. (2012) використовували два види бактерій молочної кислоти у ферментованих борошняних продуктах та оцінювали їх якість [221; Ву та ін. (2012) вивчали вплив закваски, що ферментуються чотирма видами бактерій молочної кислот (Lactobacillus plantarum, Lactobacillus, Sanfranciscemis, Lactobacillus Brevis та Lactobacillus delbrueckii Bulgaricus) на якість (специфічний обсяг, текстура, ферментаційна аромат та ін.); та Герес, ін. (2012) використовували характеристики бродіння двох видів бактерій молочної кислоти для прискорення гідролізу гліадину для зменшення алергенності продуктів борошна [24] та інших аспектів.

7) Дослідження щодо застосування замороженого тіста в пареному хлібі.

Серед них пропарений хліб схильний до старіння в звичайних умовах зберігання, що є важливим фактором, що обмежує розвиток виробництва хліба та переробки індустріалізації. Після старіння якість пароварного хліба знижується - текстура стає сухою і твердою, дреги, стискання та тріщини, сенсорна якість та аромат погіршуються, рівень травлення та поглинання зменшується, а харчова цінність зменшується. Це не тільки впливає на його термін зберігання, але й створює багато відходів. Відповідно до статистики, щорічні втрати внаслідок старіння становлять 3% від виробництва борошняних продуктів. 7%. З вдосконаленням рівня життя людей та поінформованості про здоров'я, а також швидкого розвитку харчової промисловості, як індустріалізувати традиційні популярні продукти з локшиною штапером, включаючи парену хліб, та отримати продукцію з високою якістю, тривале життя та легке збереження для задоволення потреб зростаючого попиту на свіжу, безпечну високу якість та спокійну їжу-це давня технічна проблема. Виходячи з цього тла, заморожене тісто виникло, і його розвиток все ще знаходиться на висхідному.

1.1.3 ВНУТРІШНЯ ДО ЗАМОРЕНО

Заморожене тісто - це нова технологія для переробки та виробництва борошняних продуктів, розроблених у 1950 -х роках. В основному він стосується використання пшеничного борошна як основної сировини та води або цукру як основних допоміжних матеріалів. Запечений, упакований або розпакований, швидкий замерзання та інші процеси змушують продукт досягти замерзлого стану, а в. Для продуктів замерзлий при 18 дюйм C, кінцевий продукт потрібно розмотати, захищати, готувати тощо [251].

Згідно з виробничим процесом, заморожене тісто може бути приблизно розділене на чотири типи.

а) Метод замороженого тіста: тісто поділяється на один шматок, швидкий заморожений, заморожений, розморожений, перевірений та варений (випічка, пара тощо)

b) Метод попереднього захисту та замерзання тіста: тісто розділено на одну частину, одна частина підтверджується, одна швидка заморожена, одна заморожена, одна-розморожена, одна є перевіркою і готується (випічка, пропарювання тощо)

c) Попередньо оброблене заморожене тісто: тісто ділиться на один шматок і утворюється, повністю захищене, потім готується (певною мірою), охолоджується, замерзло, заморожено, зберігається, розморозиться і готується (випічка, пара тощо)

г) Повністю оброблене заморожене тісто: тісто перетворюється в один шматок і утворюється, потім повністю захищається, а потім повністю готується, але заморожений, заморожений і зберігається та нагрівається.

Поява замороженого тіста не тільки створює умови для індустріалізації, стандартизації та виробництва ланцюгів ферментованих макаронних виробів, воно може ефективно скоротити час переробки, підвищити ефективність виробництва та зменшити витрати на виробництво та витрати на оплату праці. Тому явище старіння їжі макаронних виробів ефективно гальмується, і ефект продовження терміну зберігання продукту досягається. Тому, особливо в Європі, Америці, Японії та інших країнах, заморожене тісто широко використовується в білому хлібі (хлібі), французькому солодкому хлібі (французькому солодкому хлібі), маленькому кексному (кексі), хлібних булочках (рулетиках), французькому багет (- палиця), печиво та заморожені

Торти та інші продукти з макаронами мають різний ступінь застосування [26-27]. Згідно з неповною статистикою, до 1990 року 80% пекарень у Сполучених Штатах використовували заморожене тісто; 50% пекарень в Японії також використовували заморожене тісто. ХХ століття

У 90 -х роках у Китай була введена заморожена технологія обробки тіста. Завдяки постійному розвитку науки та технологій та постійним вдосконаленням рівня життя людей, заморожена технологія тіста має широкі перспективи розвитку та величезний простір розвитку

1.1.4Probless та виклики замороженого тіста

Технологія замороженого тіста, безсумнівно, забезпечує здійсненну ідею для індустріалізованого виробництва традиційної китайської їжі, такої як пропарений хліб. Однак ця технологія обробки все ще має деякі недоліки, особливо за умови більш тривалого часу замерзання, кінцевий продукт матиме більш тривалий час перевірки, нижчий конкретний об'єм, більшу твердість, втрату води, поганий смак, зменшений аромат та погіршення якості. Крім того, через заморожування

Тісто багатокомпонент (волога, білок, крохмаль, мікроорганізм тощо), багатофазна (тверда, рідина, газ), багатошарові (макромолекули, малі молекули), багатоземний (твердий газ, інтерфейс рідини-газу), інтерфейс суцільної рідини) і є причинами, що перевищують, і причини, що вищується.

Більшість досліджень виявили, що утворення та ріст кристалів льоду в заморожених продуктах є важливим фактором, що призводить до погіршення якості продукції [291]. Кристали льоду не тільки знижують швидкість виживання дріжджів, але й послаблюють міцність на глютен, впливають на кристалічність крохмалю та структуру гелю та пошкоджують клітини дріжджів і вивільняють зменшення глутатіону, що ще більше знижує газову здатність глютену. Крім того, у випадку замороженого зберігання коливання температури може призвести до зростання кристалів льоду через перекристалізацію [30]. Тому як контролювати несприятливі ефекти утворення та зростання кристалів на крохмаль, глютен та дріжджі є ключем до вирішення вищевказаних проблем, а також це поле та напрямок гарячого дослідження. За останні десять років багато дослідників займалися цією роботою та досягли деяких плідних результатів досліджень. Однак у цій галузі все ще існують деякі прогалини та деякі невирішені та суперечливі проблеми, які потрібно подальше вивчити, наприклад:

а) Як стримувати погіршення якості замороженого тіста з розширенням часу замороженого зберігання, особливо як контролювати вплив утворення та росту кристалів льоду на структуру та властивості трьох основних компонентів тіста (крохмаль, глютен та дріжджі), все ще є проблемою. Гарячі точки та основні проблеми в цій галузі дослідження;

б) оскільки існують певні відмінності в технологіях обробки та виробництва та формулі різних продуктів борошна, все ще бракує досліджень щодо розробки відповідного спеціального замороженого тіста в поєднанні з різними типами продуктів;

c) Розгорніть, оптимізуйте та використовуйте нові вдосконалення якості тіста, що сприяє оптимізації виробничих підприємств та інновацій та контролю за витратами типів продуктів. В даний час його ще потрібно подальше зміцнити та розширювати;

Г) Вплив гідроколоїдів на поліпшення якості заморожених продуктів тіста та пов'язані з цим механізми все ще потрібно додатково вивчити та систематично пояснювати.

1.1.5 Статус дослідження замороженого тіста

З огляду на вищезазначені проблеми та виклики замороженого тіста, довгострокові інноваційні дослідження щодо застосування технології замороженого тіста, контролю якості та вдосконалення заморожених продуктів тіста та пов'язаного з цим механізму змін у структурі та властивостях матеріальних компонентів у замороженій системі тіста в останні роки, такі дослідження є гарячою проблемою у сфері Free-Dough Research. Зокрема, основні внутрішні та іноземні дослідження в останні роки в основному зосереджені на наступних пунктах:

I.Study Зміни структури та властивостей замороженого тіста з розширенням часу заморожування, щоб вивчити причини погіршення якості продукції, особливо вплив кристалізації льоду на біологічні макромолекули (білок, крохмал тощо), наприклад, кристалізацію льоду. Утворення та зростання та його взаємозв'язок з водним станом та розподілом; Зміни структури білка глютену пшениці, конформації та властивостей [31]; зміни в структурі крохмалю та властивостей; Зміни мікроструктури тіста та пов'язаних з цим властивостей тощо. 361.

Дослідження показали, що основні причини погіршення властивостей обробки замороженого тіста включають: 1) Під час процесу замерзання виживання дріжджів та його бродіння активності значно знижуються; 2) Безперервна та повна мережева структура тіста знищується, внаслідок чого повітряна здатність тіста. і структурна міцність значно знижується.

Ii. Оптимізація процесу виробництва замороженого тіста, заморожених умов зберігання та формули. Під час виробництва замороженого тіста, контролю температури, умови перевірки, попередньо замерзання, швидкості замерзання, умови замерзання, вміст вологи, вміст білка глютену та методи розморожування впливатимуть на властивості обробки замороженого тіста [37]. Загалом, більш високі швидкості замерзання виробляють кристали льоду, які мають менші розміри і більш рівномірно розподілені, тоді як менші швидкості заморожування виробляють більші кристали льоду, які не розподіляються рівномірно. Крім того, менша температура замерзання навіть нижче температури скляного переходу (CTA) може ефективно підтримувати її якість, але вартість вища, а фактична температура транспортування виробництва та холодного ланцюга зазвичай невелика. Крім того, коливання температури замерзання спричинить перекристалізацію, що вплине на якість тіста.

Iii. Використання добавок для поліпшення якості продукції замороженого тіста. Для покращення якості продукції замороженого тіста багато дослідників провели дослідження з різних точок зору, наприклад, покращуючи низьку температуру толерантності до компонентів матеріалу в замороженому тісті, використовуючи добавки для підтримки стабільності структури мережі тіста [45.56] тощо. Використання добавок є ефективним і широко використовуваним методом. В основному включають i) препарати ферменту, такі як трансглутаміназа, o [. Амілаза; ii) емульгатори, такі як моногліцерид старат, датем, SSL, CSL, Datem тощо; iii) антиоксиданти, аскорбінова кислота тощо; iv) Полісахаридні гідроколоїди, такі як гуарна гумка, жовта оригінальна гумка, арабська гумка, ямка Konjac, альгінат натрію тощо; v) Інші функціональні речовини, такі як Xu, et A1. (2009) додав білки, що структурує льоду, до мокрої глютенової маси в умовах замерзання та вивчав його захисний ефект та механізм на структуру та функцію білка глютену [Y71.

Ⅳ. Розведення антифризних дріжджів та застосування нових дріжджів антифриз [58-59]. Sasano, et A1. (2013) отримали штами дріжджів, стійких до заморозки за допомогою гібридизації та рекомбінації між різними штамами [60-61], та S11i, Yu, & Lee (2013) вивчали біогенний ядерний агент, отриманий від гербіків Erwinia, що використовуються для захисту життєздатності ферментації дріжджів в умовах заморожування [62J.

1.1.6 Аплікація гідроколоїдів у покращенні якості замороженого тіста

Хімічна природа гідроколоїда - це полісахарид, який складається з моносахаридів (глюкози, рамнози, арабінози, маннози тощо) до 0 [. 1-4. Глікозидний зв’язок або/і a. 1-"6. Глікозидна зв'язок або Б. 1-4. Глікозидна зв'язок і 0 [. Гума Гуара, гумка, арабська гумка; Отже, додавання гідрофільних колоїдів дає їжу, багато функцій, властивостей та якості гідроколоїдів тісно пов'язані з взаємодією між полісахаридами та водою та іншими макромолекулярними речовинами. Wang Xin та ін. (2007) вивчав вплив додавання полісахаридів та желатину на морських водоростях на температуру скляного переходу тіста [631. Ван Юшенг та ін. (2013) вважав, що сполучне додавання різноманітних гідрофільних колоїдів може суттєво змінити потік тіста. Змініть властивості, покращують міцність на розрив тіста, підвищують еластичність тіста, але зменшують розширюваність тіста [видалити.

1.1.7Hydropypyl Mentyl vellulose (гідроксипропіл метил целюлоза, I-IPMC)

Гідроксипропіл метил целюлоза (гідроксипропіл метил целюлоза, HPMC) - це природно, що виникає целюлозна похідна, утворена гідроксипропілами та метилом, частково замінюючи гідроксил на бічній ланцюзі целюлози [65] (рис. 1). Фармакопея США (Фармакопея США) ділить HPMC на три категорії відповідно до різниці в ступені хімічної заміни на бічному ланцюзі HPMC та ступеня молекулярної полімеризації: E (Hypromellose 2910), F (Hypromellose 2906) та K (Hypromellose 2208).

Через існування водневих зв’язків у лінійній молекулярній ланцюзі та кристалічній структурі целюлоза має погану розчинність води, що також обмежує його діапазон нанесення. Однак наявність заступників на бічному ланцюзі HPMC розбиває внутрішньомолекулярні водневі зв’язки, що робить його більш гідрофільним [66L], що може швидко набрякати у воді і утворювати стабільну колоїдну дисперсію при низьких температурах. Як гідрофільний колоїд на основі целюлози, HPMC широко застосовується в галузі матеріалів, виготовлення паперу, текстилю, косметики, фармацевтичних препаратів та їжі [6 71]. Зокрема, завдяки своїм унікальним оборотним властивостям термо-гаулінгу, HPMC часто використовується як компонент капсули для препаратів з контрольованим вивільненням; У їжі HPMC також використовується як поверхнево -активна речовина, потовщення, емульгатори, стабілізатори тощо, і відіграють роль у покращенні якості суміжних продуктів та реалізації конкретних функцій. Наприклад, додавання HPMC може змінити характеристики желатинізації крохмалю та зменшити міцність гелю крохмальної пасти. , HPMC може зменшити втрату вологи в їжі, зменшити твердість хлібного ядра та ефективно гальмувати старіння хліба.

Незважаючи на те, що HPMC певною мірою застосовується в макаронних виробах, він в основному використовується як антивіковий засіб та агент, що підтримує воду для хліба тощо, що може покращити специфічний об'єм продукту, властивості текстури та тривати термін зберігання [71.74]. Однак, порівняно з гідрофільними колоїдами, такими як гуарна гумка, ксантанська гумка та альгінат натрію [75-771], не так багато досліджень щодо застосування HPMC в замерзлому тісті, чи може він покращити якість парного хліба, обробленого із замороженого тіста. Досі бракує відповідних звітів про його вплив.

1,2 дослідження цілі та значення

В даний час застосування та масштабне виробництво технології замороженого тіста в моїй країні в цілому все ще перебуває на стадії розвитку. У той же час у самому замороженому тісті є певні підводні камені та недоліки. Ці всебічні фактори, безсумнівно, обмежують подальше застосування та просування замороженого тіста. З іншого боку, це також означає, що застосування замороженого тіста має великий потенціал і широкі перспективи, особливо з точки зору поєднання технології замороженого тіста з індустріалізованою виробництвом традиційної китайської локшини (не) ферментованої штапельної їжі, щоб розробити більше продуктів, що відповідають потребам китайських жителів. Практичне значення має покращити якість замороженого тіста на основі характеристик китайського випічки та дієтичних звичок, і підходить для обробки характеристик китайського випічки.

Саме тому, що відповідне дослідження HPMC у китайській локшині все ще не вистачає. Тому метою цього експерименту є розширення застосування HPMC до замерзлого тіста та визначення поліпшення обробки замороженого тіста шляхом оцінки якості пропареного хліба. Крім того, HPMC додавали до трьох основних компонентів тіста (білка пшениці, крохмаль та дріжджі), а вплив HPMC на структуру та властивості білка пшениці, крохмалю та дріжджів систематично вивчали. І поясніть пов'язані з цим проблеми механізму, щоб забезпечити новий здійсненний шлях для поліпшення якості замороженого тіста, щоб розширити застосування області HPMC у харчовому полі та забезпечити теоретичну підтримку фактичного виробництва замороженого тіста, придатного для виготовлення парових хліба.

1.3 Основний зміст дослідження

Зазвичай вважається, що тісто-це типова складна система м'якої речовини з характеристиками багатокомпонентної, багатозаступникової, багатофазної та багатос масштабної.

Вплив кількості додавання та замороженого часу зберігання на структуру та властивості замороженого тіста, якість заморожених продуктів тіста (пропарений хліб), структура та властивості глютену пшениці, структуру та властивості пшеничного крохмалю та бродіння активності дріжджів. Виходячи з вищезазначених міркувань, у цій темі дослідження було зроблено наступний експериментальний дизайн:

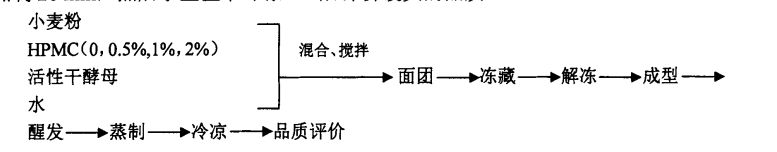

1) Виберіть новий тип гідрофільного колоїду, гідроксипропіл метилцелюлози (HPMC) як добавку, і вивчіть кількість додавання HPMC при різному часу замерзання (0, 15, 30, 60 днів; те саме нижче). (0%, 0.5%, 1%, 2%; the same below) on the rheological properties and microstructure of frozen dough, as well as on the quality of the dough product - steamed bread (including the specific volume of steamed bread) , texture), investigate the effect of adding HPMC to the frozen dough on the processing properties of the dough and the quality of steamed bread, and evaluate the improvement effect of HPMC щодо властивостей обробки замороженого тіста;

2) З точки зору механізму вдосконалення, вплив різних додавання HPMC на реологічні властивості мокрої глютенової маси, перехід водного стану та структуру та властивості глютену пшениці вивчалися в різних умовах часу зберігання.

3) З точки зору механізму вдосконалення вплив різних додавань HPMC на властивості желатинізації, властивості гелю, властивості кристалізації та термодинамічні властивості крохмалю в різних умовах часу зберігання заморожування.

4) З точки зору механізму вдосконалення, вплив різних додавання HPMC на активність бродіння, швидкість виживання та вміст позаклітинного глутатіону в дріжджах при різних умовах часу зберігання заморожування.

Розділ 2 Вплив додавання I-IPMC на властивості обробки замороженого тіста та якість на пару хліба

2.1 Вступ

Взагалі кажучи, матеріальний склад тіста, що використовується для виготовлення ферментованих продуктів борошна, в основному включає біологічні макромолекулярні речовини (крохмаль, білок), неорганічну воду та дріжджі організмів і утворюється після гідратації, зшивання та взаємодії. Розроблена стабільна і складна матеріальна система зі спеціальною структурою. Численні дослідження показали, що властивості тіста мають значний вплив на якість кінцевого продукту. Тому, оптимізуючи сполуку для задоволення конкретного продукту, і це напрямок дослідження для поліпшення рецептури тіста та технології якості продукту чи їжі для використання; З іншого боку, вдосконалення або вдосконалення властивостей обробки та збереження тіста для забезпечення або покращення якості продукту також є важливим питанням дослідження.

Як було сказано у вступі, додавання HPMC до системи тіста та вивчення її впливу на властивості тіста (Farin, подовження, реологія тощо) та якість кінцевої продукції - це два тісно пов'язані дослідження.

Тому ця експериментальна конструкція в основному здійснюється з двох аспектів: вплив додавання HPMC на властивості замороженої системи тіста та вплив на якість пропарених хлібних продуктів.

2.2 Експериментальні матеріали та методи

2.2.1 Експериментальні матеріали

Чженью пшеничне борошно Binzhou Zhongyu Food Co., Ltd.; Angel Active Dread Deech Angel Dreak Co., Ltd.; HPMC (ступінь метилу в 28%.30%, ступінь гідроксипропілу 7%.12%) Аладдін (Шанхай) компанія хімічного реагенту; Усі хімічні реагенти, що використовуються в цьому експерименті, мають аналітичний ступінь;

2.2.2 Експериментальні інструменти та обладнання

Назва інструменту та обладнання

Bps. Постійна температура та вологість 500cl

Ta-xt плюс тестер фізичних властивостей

Електронний аналітичний баланс BSAL24S

Г.Г. 9070A Вибух сушіння духовки

См. 986s змішувач тіста

C21. Індукційна плита KT2134

Порошок лічильник. Е

Розширювач. Е

Discovery R3 обертальний реометр

Q200 диференціальний сканування калориметра

Fd. 1b. 50 вакуумного заморожування

SX2.4.10 Мефельна піч

Kjeltee TM 8400 Автоматичний аналізатор азоту Kjeldahl

Виробник

Shanghai Yiheng Scientific Instrument Co., Ltd.

Stab Micro Systems, Великобританія

Сарторій, Німеччина

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co., Ltd.

Брабендер, Німеччина

Брабендер, Німеччина

Американська компанія TA

Американська компанія TA

Пекін Bo Yi Kang Експериментальний інструмент Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Датська компанія Foss

2.2.3 Експериментальний метод

2.2.3.1 Визначення основних компонентів борошна

Відповідно до GB 50093.2010, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.2010T78-81], визначте основні компоненти пшеничного борошна-волога, білка, крохмалю та золи.

2.2.3.2 Визначення борошнівних властивостей тіста

Відповідно до еталонного методу GB/T 14614.2006 Визначення фарінозних властивостей тіста [821.

2.2.3.3 Визначення властивостей розтягування тіста

Визначення властивостей розтягування тіста відповідно до GB/T 14615.2006 [831.

2.2.3.4 Виробництво замороженого тіста

Зверніться до процесу виготовлення тіста GB/T 17320.1998 [84]. Зважте 450 г борошна та 5 г активних сухих дріжджів у миску змішувача тіста, перемішайте на низькій швидкості, щоб повністю перемішати ці два, а потім додати 245 мл низької температури (дистильована вода (попередньо зберігається в холодильнику при 4 ° С протягом 24 годин, щоб пригнічити активність дріжджів), спочатку перемішуючи при низькій швидкості протягом 1 хв. Чорна, замісіть у циліндричній формі, а потім запечатайте його за допомогою мішка на блискавці, і покладіть його. Заморожіть при 18 ° С протягом 15, 30 та 60 днів. контролювати експериментальну групу.

2.2.3.5 Визначення реологічних властивостей тіста

Вийміть зразки тіста після відповідного часу замерзання, покладіть їх у холодильник на 4 ° С протягом 4 год, а потім покладіть їх на кімнатну температуру, поки зразки тіста не будуть повністю розтоплені. Метод обробки зразків також застосовний до експериментальної частини 2.3.6.

Зразок (приблизно 2 г) центральної частини частково розтопленого тіста вирізали і поміщали на нижню пластину реометра (Discovery R3). По -перше, зразок піддавався динамічному скануванню штаму. Конкретні експериментальні параметри були встановлені наступним чином: використовували паралельну пластину з діаметром 40 мм, зазор встановлювали на 1000 млн, температура - 25 ° С, а діапазон сканування - 0,01%. 100%час відпочинку - 10 хв, а частота встановлюється на 1 Гц. Лінійну область в'язкопружності (LVR) випробуваних зразків визначали шляхом сканування штаму. Потім зразок піддавали динамічній частоті, а конкретні параметри встановлювали наступним чином: значення деформації становило 0,5% (у діапазоні ЛВР), час спокою, кріплення, відстань та температура відповідали налаштуванням параметрів штаму. П'ять точок даних (графіки) були записані в кривій реології за кожне 10-кратне збільшення частоти (лінійний режим). Після кожної депресії затискача надлишок зразка акуратно вискоблювали лезом, а на край зразка наносили шар парафінової олії, щоб запобігти втраті води під час експерименту. Кожен зразок повторювали три рази.

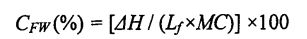

2.2.3.6 Вміст води, що замерзає (вміст морозильної води, внутрішнє визначення МВ) у тісті

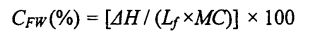

Зважте зразок близько 15 мг центральної частини повністю розтопленого тіста, ущільнюйте його в алюмінієвому тиглі (підходить для зразків рідини) та вимірюйте його за допомогою диференціальної скануючої калориметрії (DSC). Встановлено конкретні параметри програми. Настільки: спочатку врівноважіть при 20 ° С протягом 5 хв, потім падайте до .30 ° С зі швидкістю 10 дюймів/хв, зберігайте протягом 10 хв і, нарешті, зростає до 25 ° С зі швидкістю 5 дюймів/хв, газом є азотом (N2), а його витрата становила 50 мл/хв. Використовуючи порожній алюмінієвий тигель як орієнтир, отриману криву DSC аналізували за допомогою програмного забезпечення для аналізу Universal Analysal 2000, а плавильна ентальпія (день) крижаного кристала була отримана шляхом інтеграції піку, розташованого приблизно в 0 ° С. Вміст води, що можна заморозити (CFW), обчислюється наступною формулою [85.86]:

Серед них 厶 являє собою приховане тепло вологи, а її значення - 334 Дж Дан; MC (загальний вміст вологи) являє собою загальний вміст вологи в тісті (вимірюється відповідно до GB 50093.2010T78]). Кожен зразок повторювали три рази.

2.2.3.7 Виробництво хліба на пару

Після відповідного часу замерзання заморожене тісто було вилучено, спочатку врівноважували в холодильнику 4 ° С протягом 4 год, а потім розміщували при кімнатній температурі, поки заморожене тісто не було повністю розморожено. Розділіть тісто на приблизно 70 грам на порцію, замісіть його у форму, а потім покладіть його в постійну температуру та коробку вологості, і підтвердьте його протягом 60 хвилин при 30 ° С і відносну вологість 85%. Після перевірки пропаркуйте 20 хв, а потім охолоджуйте протягом 1 години при кімнатній температурі, щоб оцінити якість пропареного хліба.

2.2.3.8 Оцінка якості на пару хліба

(1) Визначення конкретного об'єму пропареного хліба

Відповідно до GB/T 20981.2007 [871, метод переміщення ріпаки був використаний для вимірювання об'єму (роботи) булочок, що пропаржені, і масу (м) було вимірювали за допомогою пропарених булочок за допомогою електронного балансу. Кожен зразок повторювали три рази.

Паровий хліб специфічний об'єм (см3 / г) = об'єм хліба з пару (см3) / маса хліба (g)

(2) Визначення властивостей текстури з пару хліба з пару

Зверніться до методу SIM, Noor Aziah, Cheng (2011) [88] з незначними модифікаціями. Зразок основного зразка на пару хліба 20x 20 х 20 мн. Конкретні параметри: зонд становить P/100, швидкість попереднього вимірювання становить 1 мм/с, швидкість середнього вимірювання становить 1 мм/с, швидкість після вимірювання-1 мм/с, змінна деформації стиснення-50%, а часовий інтервал між двома стисненнями становить 30 с, тривалість тривалості-5 г. Кожен зразок повторювали 6 разів.

2.2.3.9 Обробка даних

Всі експерименти повторювали щонайменше в три рази, якщо не вказано інше, і експериментальні результати були виражені як середнє (середнє) ± стандартне відхилення (стандартне відхилення). Статистика SPSS 19 була використана для аналізу дисперсії (аналіз дисперсії, ANOVA), а рівень значущості становив O. 05; Використовуйте Origin 8.0 для складання відповідних діаграм.

2.3 Експериментальні результати та обговорення

2.3.1 Основний індекс композиції пшеничного борошна

Вкладка 2.1 Вміст елементарної компонента пшеничного борошна

2.3.2 Вплив додавання I-IPMC на фарінозні властивості тіста

Як показано в таблиці 2.2, зі збільшенням додавання HPMC поглинання води тіста значно збільшилося, з 58,10% (без додавання тіста HPMC) до 60,60% (додавання 2% тіста HPMC). Крім того, додавання HPMC покращило час стабільності тіста з 10,2 хв (порожній) до 12,2 хв (додав 2% HPMC). Однак із збільшенням додавання HPMC і час, що утворює тісто, так і ступінь ослаблення тіста значно зменшилися, від порожнього тіста, що утворюється на 2,10 хв, і ослаблення ступеня 55,0 FU відповідно до додавання 2% HPMC, що утворюється 1.

Because HPMC has strong water retention and water holding capacity, and is more absorbent than wheat starch and wheat gluten [8"01, therefore, the addition of HPMC improves the water absorption rate of the dough. The dough forming time is when the dough consistency reaches 500 The time required for FU, the addition of HPMC reduces the dough formation time, which indicates that the addition of HPMC promotes the formation of Час стабільності тіста - це час, коли консистенція тіста підтримується вище 500 FU, а HPMC збільшує час стабільності тіста, що пов'язано з тістом, і він спричинений скороченням часу формування та відносної стабільності тіста, що відповідає, а також редакція, що є знаком, що відповідає тісту, і до кінцевого тіста. Те, що HPMC може відігравати роль у стабілізації послідовності тіста.

ПРИМІТКА: Різні нижні літери Superscript в одному стовпці вказують на значну різницю (P <0,05)

2.3.3 Вплив додавання HPMC на властивості розтягування тіста

Властивості на розтяг тіста можуть краще відображати властивості обробки тіста після доказування, включаючи розширення, стійкість до розтягування та співвідношення розтягування тіста. Властивості на розтяг тіста пояснюються розширенням молекул глютеніну в розгині тіста, оскільки зшивання молекулярних ланцюгів глютеніну визначає еластичність тіста [921]. Termonia, Smith (1987) [93] вважав, що подовження полімерів залежить від двох хімічних кінетичних процесів, тобто розриву вторинних зв’язків між молекулярними ланцюгами та деформацією поперечних молекулярних ланцюгів. Коли швидкість деформації молекулярного ланцюга відносно низька, молекулярний ланцюг не може достатньо і швидко впоратися зі стресом, що утворюється шляхом розтягування молекулярного ланцюга, що, в свою чергу Тільки тоді, коли швидкість деформації молекулярного ланцюга може гарантувати, що молекулярний ланцюг може бути деформований швидко та достатньо, а ковалентні вузли зв’язку в молекулярному ланцюзі не будуть зламані, подовження полімеру може бути збільшено. Тому зміна деформації та поведінки подовження глютенового білкового ланцюга матиме вплив на властивості розтягування тіста [92].

У таблиці 2.3 перераховані ефекти різної кількості HPMC (O, 0,5%, 1%та 2%) та різної перевірки 1'9 (45 хв, 90 хв та 135 хв) на властивості розтягування тіста (енергетична стійкість, максимальна стійкість до розтяжки, подовження, співвідношення розтягування та максимальне співвідношення розтягування). Експериментальні результати показують, що властивості розтягування всіх зразків тіста збільшуються з продовженням часу перевірки, за винятком подовження, яке зменшується з розширенням часу перевірки. Для значення енергії від 0 до 90 хв значення енергії решти зразків тіста поступово збільшувалося, за винятком додавання 1% HPMC, а значення енергії всіх зразків тіста поступово збільшувалося. Не було суттєвих змін. Це показує, що коли час перевірки становить 90 хв, мережева структура тіста (зшивання між молекулярними ланцюгами) повністю утворюється. Тому час доказування додатково розширений, і суттєвої різниці в енергетиці немає. У той же час, це також може дати посилання на визначення часу перевірки тіста. У міру продовження часу перевірки утворюються більш вторинні зв’язки між молекулярними ланцюгами, а молекулярні ланцюги більш тісно пов'язані, тому стійкість до розтягування та максимальна стійкість до розривів поступово збільшуються. У той же час, швидкість деформації молекулярних ланцюгів також знизилася зі збільшенням вторинних зв’язків між молекулярними ланцюгами та більш жорстким зшиванням молекулярних ланцюгів, що призвело до зменшення подовження тіста із надмірним продовженням часу перевірки. Збільшення стійкості до розтягування/максимальної стійкості до розтягування та зменшення подовження призвели до збільшення співвідношення на розрив LL/максимального.

Однак додавання HPMC може ефективно придушити вищевказану тенденцію та змінити властивості розтягування тіста. Зі збільшенням додавання HPMC стійкість до розтягування, максимальна стійкість до розтягування та значення енергії тіста все відповідно зменшилися, тоді як подовження збільшувалося. Зокрема, коли час перевірки становив 45 хв. Зі збільшенням додавання HPMC значення енергії тіста значно зменшилося з 148,20-j: 5,80 Дж (порожнє) до 129,70-Дж. Відповідно: 6,65 Дж (додайте 0,5% HPMC), 120,30 ± 8,84 Дж (додайте 1% HPMC) та 110.20-а: 6,588 Дж.

J (2% HPMC Додано). У той же час максимальний стійкість до розтягування тіста знизилася з 674,50-A: 34,58 BU (порожній) до 591,80-A: 5,87 BU (додавання 0,5% HPMC), 602,70 ± 16,40 BU (1% HPMC) та 515,40-A: 7,78 BU (2% HPMC додається). Однак подовження тіста збільшилося з 154,75+7,57 MITI (порожнього) до 164,70-A: 2,55 м/RL (додавання 0,5% HPMC), 162,90-A: 4,05 хв (1% додавання HPMC) та 1 67,20-A: 1,98 хв (2% HPMC додано). This may be due to the increase of the plasticizer-water content by adding HPMC, which reduces the resistance to the deformation of the gluten protein molecular chain, or the interaction between HPMC and the gluten protein molecular chain changes its stretching behavior, which in turn affects It improves the tensile properties of the dough and increases the extensibility of the dough, which will affect the quality (eg, specific volume, texture) кінцевого продукту.

2.3.4 Вплив кількості додавання HPMC та заморожування часу зберігання на реологічні властивості тіста

Реологічні властивості тіста є важливим аспектом властивостей тіста, які можуть систематично відображати комплексні властивості тіста, такі як в'язкопружність, стабільність та характеристики обробки, а також зміни властивостей під час обробки та зберігання.

Фіг. 2.1 Вплив додавання HPMC на реологічні властивості замороженого тіста

На малюнку 2.1 показана зміна модуля зберігання (модуль пружності, g ') та модуль втрат (в'язкий модуль, g ") тіста з різним вмістом HPMC від 0 днів до 60 днів. Результати показали, що при подовженні морозильного зберігання G' з тіста без додавання HPMC значно зменшилося, тоді як зміна g" була відносно невеликою, а також /g '' '' '' '' '' '' '' '' '' '' '' ' Це може бути пов’язано з тим, що мережева структура тіста пошкоджується кристалами льоду під час зберігання заморожування, що знижує його структурну міцність і, таким чином, модуль пружності значно зменшується. Однак із збільшенням додавання HPMC зміна G 'поступово зменшувалася. Зокрема, коли додаткова кількість HPMC становила 2%, коливання G 'була найменшою. Це показує, що HPMC може ефективно інгібувати утворення кристалів льоду та збільшення розміру кристалів льоду, тим самим зменшуючи пошкодження структури тіста та підтримуючи структурну міцність тіста. Крім того, значення g 'тіста більше, ніж у мокрого глютенового тіста, тоді як g "значення тіста менше, ніж у мокрого глютенового тіста, головним чином тому, що тісто містить велику кількість крохмалю, яке може бути адсорбоване і дисперговане на глютеновій мережі.

2.3.5 Вплив кількості додавання HPMC та морозу часу зберігання на вміст води (OW) у замороженому тісті

Не вся волога в тісті може утворювати кристали льоду при певній низькій температурі, яка пов'язана зі станом вологи (вільно протікаюче, обмежене, поєднується з іншими речовинами тощо) та її середовищем. Морозильна вода - це вода в тісті, яка може зазнати фазової трансформації, утворюючи кристали льоду при низьких температурах. Кількість морозильної води безпосередньо впливає на кількість, розмір та розподіл утворення кристалів льоду. Крім того, на вміст води, що замерзає, також впливає зміни навколишнього середовища, такі як розширення часу заморожування, коливання температури зберігання заморожування та зміна структури та властивостей матеріальної системи. Для замороженого тіста без додавання HPMC з подовженням часу зберігання заморожування, Q кремнію значно збільшився, з 32,48 ± 0,32% (заморожене зберігання протягом 0 днів) до 39,13 ± 0,64% (замерзле зберігання протягом 0 днів). Тибетський протягом 60 днів) збільшення рівня збільшення становило 20,47%. Однак після 60 днів замороженого зберігання зі збільшенням додавання HPMC збільшення швидкості CFW зменшилось, а потім на 18,41%, 13,71%та 12,48%(табл. 2.4). У той же час, O∥ тіста, що не є спроморозленим, знизилося відповідно зі збільшенням кількості доданої HPMC, від 32,48A-0,32% (без додавання HPMC) до 31,73 ± 0,20% в свою чергу. (Додавання0,5% HPMC), 3 1,29+0,03% (додавання 1% HPMC) та 30,44 ± 0,03% (додавання 2% HPMC) водяної здатності, гальмує вільний потік води та зменшує кількість води, яку можна заморожувати. У процесі зберігання заморожування разом із перекристалізацією структура тіста знищується, так що частина не замерзаючої води перетворюється на морозильну воду, тим самим збільшуючи вміст морозильної води. Однак HPMC може ефективно інгібувати утворення та ріст кристалів льоду та захищати стабільність структури тіста, тим самим ефективно гальмуючи збільшення вмісту води, що замерзає. Це узгоджується із законом зміни вмісту води, що замерзає, у замерзлому мокрому тісті з глютеном, але оскільки тісто містить більше крохмалю, значення CFW менше, ніж значення G∥, визначене мокрим глютеновим тістом (табл. 3.2).

2.3.6 Вплив додавання IIPMC та часу замерзання на якість парного хліба

2.3.6.1 Вплив кількості додавання HPMC та замороженого часу зберігання на конкретний об'єм парових хліба

Конкретний об'єм пропареного хліба може краще відображати зовнішній вигляд та сенсорну якість пароварного хліба. Чим більший специфічний об'єм пропареного хліба, тим більший об'єм пропареного хліба однакової якості, а специфічний об'єм має певний вплив на зовнішній вигляд, колір, текстуру та сенсорну оцінку їжі. Взагалі кажучи, пари з більш великим конкретним обсягом також певною мірою популярні для споживачів.

Фіг. 2.2 Вплив додавання HPMC та замороженого зберігання на конкретний об'єм китайського пропареного хліба

Конкретний об'єм пропареного хліба може краще відображати зовнішній вигляд та сенсорну якість пароварного хліба. Чим більший специфічний об'єм пропареного хліба, тим більший об'єм пропареного хліба однакової якості, а специфічний об'єм має певний вплив на зовнішній вигляд, колір, текстуру та сенсорну оцінку їжі. Взагалі кажучи, пари з більш великим конкретним обсягом також певною мірою популярні для споживачів.

Однак специфічний об'єм пропареного хліба, виготовленого із замороженого тіста, зменшився з розширенням часу замороженого зберігання. Серед них специфічний об'єм парованого хліба, виготовленого з замороженого тіста без додавання HPMC, становив 2,835 ± 0,064 см3/г (заморожене зберігання). 0 днів) до 1,495 ± 0,070 см3/г (заморожене зберігання протягом 60 днів); в той час як специфічний об'єм пропареного хліба, виготовленого з замороженого тіста, додано з 2% HPMC, знизився з 3,160 ± 0,041 см3/г до 2,160 ± 0,041 см3/г. 451 ± 0,033 см. Оскільки на специфічний об'єм пропареного хліба не тільки впливає активність ферментації дріжджів (виробництво ферментаційного газу), лише помірна ємність газопроводу структури мережі тіста також має важливий вплив на специфічний об'єм кінцевого продукту [96'9 цитується. Результати вимірювання вищезазначених реологічних властивостей показують, що цілісність та структурна міцність структури мережі тіста знищуються під час процесу зберігання заморожування, а ступінь пошкодження посилюється при продовженні часу зберігання замерзання. Під час процесу його пропускна здатність газопроводу погана, що, в свою чергу, призводить до зменшення специфічного об'єму пропареного хліба. Однак додавання HPMC може більш ефективно захистити цілісність структури мережі тіста, так що властивості, що зберігають повітря, краще підтримувались, отже, протягом 60-денного замороженого періоду зберігання, при збільшенні додавання HPMC, специфічний об'єм відповідного парного хліба поступово зменшується.

2.3.6.2 Вплив кількості додавання HPMC та замороженого часу зберігання на властивості текстури на пару хліба

Тест на фізичну властивість TPA (текстурні профілі) може всебічно відображати механічні властивості та якість макаронних продуктів, включаючи твердість, еластичність, згуртованість, жувальність та стійкість. На малюнку 2.3 показаний вплив додавання HPMC та часу заморожування на твердість пропареного хліба. Результати показують, що для свіжого тіста без замерзання обробки зі збільшенням додавання HPMC твердість пропареного хліба значно збільшується. зменшився з 355,55 ± 24,65 г (порожній зразок) до 310,48 ± 20,09 г (Додати O.5% HPMC), 258,06 ± 20,99 г (Додати 1% T-IPMC) та 215,29 + 13,37 г (2% HPMC додано). Це може бути пов'язане зі збільшенням конкретного об'єму пропареного хліба. Крім того, як видно з рисунку 2.4, оскільки кількість додавання HPMC збільшується, пружинність пропареного хліба, виготовленого зі свіжого тіста, значно зростає від 0,968 ± 0,006 (порожній) до 1 відповідно. .020 ± 0,004 (додайте 0,5% HPMC), 1,073 ± 0,006 (додайте 1% I-IPMC) та 1,176 ± 0,003 (додайте 2% HPMC). Зміни твердості та еластичності пропареного хліба свідчили про те, що додавання HPMC може покращити якість пропареного хліба. Це узгоджується з результатами досліджень Rosell, Rojas, Bendito de Barber (2001) [95] та Barcenas, Rosell (2005) [черв’яки], тобто HPMC може значно знизити твердість хліба та покращити якість хліба.

Фіг. 2.3 Вплив додавання HPMC та замороженого зберігання на твердість китайського пропареного хліба

З іншого боку, з подовженням замерзлого часу зберігання замороженого тіста, твердість парованого хліба, виготовленого ним, значно зросла (р <0,05), тоді як еластичність значно зменшилася (P <0,05). Однак твердість парених булочок, виготовлених із замороженого тіста без додавання HPMC, збільшилася з 358,267 ± 42,103 г (заморожене зберігання протягом 0 днів) до 1092,014 ± 34,254 г (заморожене зберігання протягом 60 днів);

Твердість пароварного хліба, виготовленого із замороженого тіста з 2% HPMC, зросла з 208,233 ± 15,566 г (заморожене зберігання протягом 0 днів) до 564,978 ± 82,849 г (замерзлове зберігання протягом 60 днів). Фіг. 2.4 Вплив додавання HPMC та замороженого зберігання на пружинність китайського пару хліба з точки зору еластичності, еластичність пропареного хліба, виготовленого з замороженого тіста, без додавання HPMC зменшилася з 0,968 ± 0,006 (замерзання протягом 0 днів) до 0,689 ± 0,022 (замерзлий протягом 60 днів); Заморожений з 2% HPMC додав еластичність парених булочок, виготовлених з тіста, зменшився з 1,176 ± 0,003 (замерзання протягом 0 днів) до 0,962 ± 0,003 (замерзання протягом 60 днів). Очевидно, збільшення швидкості твердості та зниження швидкості еластичності зменшилися зі збільшенням додаткової кількості HPMC у замерзлому тісті протягом замороженого періоду зберігання. Це свідчить про те, що додавання HPMC може ефективно покращити якість пропареного хліба. Крім того, у таблиці 2.5 перераховано вплив додавання HPMC та замороженого часу зберігання на інші індекси текстури з пареним хлібом. ) не мали суттєвих змін (p> 0,05); Однак за 0 днів замерзання, зі збільшенням додавання HPMC, гучність та жувальність значно зменшилися (P

З іншого боку, з подовженням часу замерзання, згуртованість та відновлення сили пропареного хліба значно зменшилися. Для пропареного хліба, виготовленого з замороженого тіста без додавання HPMC, його згуртованість збільшувалася на О. 86-4-0.03 г (заморожене зберігання 0 днів) зменшували до 0,49+0,06 г (заморожене зберігання протягом 60 днів), тоді як сила відновлення була зменшена з 0,48+0,04 г (заморожене зберігання на 0 днів) до 0,17 ± 0,01 (фраза, що зберігається 0) до 0,17 ± 0,01 (фразена накопичувач 0) до 0,17 ± 0,01 на зберігання 00 днів) до 0,17 ± 0,01 на зберігання 00 днів) до 0,17 ± 0,01 на зберігання 0,01) 0,17 ± 0,01 на зберігання 0,01) 0,17 ± 0,01 на зберігання 0,01,01,01 р. Фресена на 0 днів) до 0,17 ± 0,01 фр. дні); Однак для пропарених булочок, виготовлених із замороженого тіста з додаванням 2% HPMC, згуртованість знижувалася з 0,93+0,02 г (0 днів заморожені) до 0,61+0,07 г (заморожене зберігання протягом 60 днів), тоді як сила відновлення була зменшена з 0,53+0,01 г (Frozen Storing на 0 днів) до 0,27+4-0.02 Крім того, при подовженні замороженого часу зберігання, липкість і жувальність пароварного хліба значно зросли. Для пропареного хліба, виготовленого з замороженого тіста без додавання HPMC, липкість збільшувалася на 336,54+37. 24 (0 днів замороженого зберігання) збільшився до 1232,86 ± 67,67 (60 днів замороженого зберігання), тоді як жувальність зросла з 325,76+34,64 (0 днів замороженого зберігання) до 1005,83+83,95 (заморожені протягом 60 днів); Однак для парових булочок, виготовлених із замороженого тіста з додаванням 2% HPMC, липкість зросла з 206,62+1 1,84 (заморожена протягом 0 днів) до 472,84. 96+45,58 (заморожене зберігання протягом 60 днів), тоді як жувальність зросла з 200,78+10,21 (заморожене зберігання протягом 0 днів) до 404,53+31,26 (заморожене зберігання протягом 60 днів). Це показує, що додавання HPMC може ефективно гальмувати зміни властивостей текстури з пареним хлібом, спричиненим заморожуванням зберігання. Крім того, зміни властивостей текстури з пареним хлібом, спричиненим заморожуванням зберігання (наприклад, збільшення клейкості та жувальності та зменшення сили відновлення) також існує певна внутрішня кореляція зі зміною специфічного обсягу хліба. Таким чином, властивості тіста (наприклад, фарінальність, подовження та реологічні властивості) можна вдосконалити шляхом додавання HPMC до замороженого тіста, а HPMC гальмує утворення, ріст та перерозподіл кристалів льоду (процес рецидивізованої рекристалізації), що дозволяє заморожити тісто якість оброблених пропалених Buns, вдосконалюється.

2.4 Підсумок глави

Гідроксипропіл-метилцелюлоза (HPMC)-це різновид гідрофільного колоїду, а його застосування в замороженому тісті з їжею з макаронами в китайському стилі (наприклад, на пару) як кінцевого продукту все ще не вистачає. Основна мета цього дослідження-оцінити вплив поліпшення HPMC, досліджуючи вплив додавання HPMC на властивості обробки замороженого тіста та якість пропареного хліба, щоб забезпечити певну теоретичну підтримку застосування HPMC у пропареному хлібі та інших продуктах борошна в китайському стилі. Результати показують, що HPMC може покращити фарінозні властивості тіста. Коли кількість додавання HPMC становить 2%, швидкість поглинання води тіста збільшується з 58,10%у контрольній групі до 60,60%; 2 хв збільшився до 12,2 хв; У той же час час утворення тіста скоротився з 2,1 хв у контрольній групі до 1,5 млина; Ступінь послаблення зменшився з 55 FU в контрольній групі до 18 FU. Крім того, HPMC також покращив властивості розтягування тіста. Зі збільшенням кількості додавання HPMC подовження тіста значно збільшилося; значно зменшено. Крім того, під час замороженого періоду зберігання додавання HPMC знизило швидкість збільшення вмісту води в тісті, тим самим гальмуючи пошкодження структури мережі тіста, спричиненої кристалізацією льоду, підтримуючи відносну стабільність тіста в'язкопружності та цілісності мережевої структури, тим самим підвищуючи стабільність стабільної структури тіста. Якість кінцевого продукту гарантується.

З іншого боку, експериментальні результати показали, що додавання HPMC також мала ефект контролю та покращення якості на пропарений хліб, виготовлений із замороженого тіста. Для неротованих зразків додавання HPMC збільшувало специфічний об'єм пропареного хліба та покращило текстурні властивості хліба, що пропарений - знизив твердість пропареного хліба, збільшив його еластичність і в той же час знизив липкість і жувальність хліба. Крім того, додавання HPMC гальмувало погіршення якості парених булочок, виготовлених із замороженого тіста з розширенням часу заморожування - зменшення ступеня збільшення твердості, липкості та жувальності булочок, а також зменшення еластичності пульних булочок, когезійних сил та відновлення.

На закінчення, це показує, що HPMC може бути застосований до переробки замороженого тіста з пропареним хлібом як кінцевим продуктом, і впливає на краще підтримання та покращення якості пропареного хліба.

Розділ 3 Вплив додавання HPMC на структуру та властивості глютену пшениці в умовах замерзання

3.1 Вступ

Пшеничний глютен - це найпоширеніший білок для зберігання пшеничних зерен, що становить понад 80% від загального білка. Відповідно до розчинності його компонентів, його можна грубо розділити на глютенін (розчинний у лужному розчині) та гліадін (розчинний у лужному розчині). в розчині етанолу). Серед них молекулярна маса (МВт) глютеніну досягає 1х107DA, і він має два субодиниці, які можуть утворювати міжмолекулярні та внутрішньомолекулярні дисульфідні зв’язки; в той час як молекулярна маса гліадину становить лише 1x104da, і існує лише одна субодиниця, яка може утворювати молекули внутрішньої дисульфідної зв'язку [100]. Campos, Steffe, & Ng (1 996) розділили утворення тіста на два процеси: введення енергії (процес змішування з тістом) та білкової асоціації (утворення структури мережі тіста). Зазвичай вважається, що під час утворення тіста глютенін визначає еластичність та структурну міцність тіста, тоді як Гліадін визначає в'язкість та плинність тіста [102]. Видно, що білок глютену відіграє незамінну та унікальну роль у формуванні структури мережі тіста, і наділяє тісто згуртованістю, в'язкопружністю та поглинанням води.

Крім того, з мікроскопічної точки зору утворення тривимірної мережевої структури тіста супроводжується утворенням міжмолекулярних та внутрішньомолекулярних ковалентних зв’язків (таких як дисульфідні зв’язки) та неваляційні зв’язки (наприклад, водневі зв’язки, гідрофобні сили) [103]. Хоча енергія вторинного зв’язку

Кількість і стабільність слабкіші, ніж ковалентні зв’язки, але вони відіграють важливу роль у підтримці конформації глютену [1041].

Для замерзлого тіста в умовах замерзання утворення та зростання кристалів льоду (процес кристалізації та перекристалізації) призведе до фізичного стискання структури мережі тіста, а її структурна цілісність буде знищена та мікроскопічно. Супроводжується змінами структури та властивостями білка глютену [105'1061. Як Zhao, et A1. (2012) встановив, що з подовженням часу замерзання молекулярна маса та молекулярний радіус білка глютену знижувались [107J, що показало, що білок глютену частково деполімеризується. Крім того, просторові конформаційні зміни та термодинамічні властивості білка глютену впливатимуть на властивості обробки тіста та якість продукції. Тому в процесі зберігання заморожування є певне дослідження для дослідження змін стану водного стану (стан кристалічного кристала) та структури та властивостей білка глютену при різних умовах часу зберігання заморожування.

Як згадувалося в передмові, як целюлоза похідна гідроколоїд, застосування гідроксипропіл метилцелюлози (HPMC) у замороженому тісті не дуже вивчено, і дослідження його механізму дії ще менше.

Therefore, the purpose of this experiment is to use the wheat gluten dough (Gluten Dough) as the research model to investigate the content of HPMC (0, 0.5%) under different freezing storage time (0, 15, 30, 60 days) , 1%, 2%) on the state and distribution of water in the wet gluten system, gluten protein rheological properties, thermodynamic properties, and its physicochemical Властивості, а потім вивчайте причини змін у властивостях обробки замороженого тіста та ролі проблем з механізмом HPMC, щоб покращити розуміння пов'язаних проблем.

3.2 Матеріали та методи

3.2.1 Експериментальні матеріали

Глютен Anhui Rui Fu Xiang Food Co., Ltd.; Гідроксипропіл метилцелюлоза (HPMC, те саме, що вище) Aladdin Chemical Reagent Co., Ltd.

3.2.2 Експериментальний апарат

Назва обладнання

Відкриття. R3 реометр

DSC. Q200 диференціальний сканування калориметра

PQ00 1 Інструмент ЯМР низького поля

722E спектрофотометр

JSM. 6490LV вольфрамовий нитка скануюча електронна мікроскоп

HH Цифрова постійна температурна водяна баня

BC/BD. 272SC холодильник

BCD. 201LCT холодильник

Я. 5 Ультра-мірикоелектронний баланс

Автоматичний зчитувач мікропланшетів

Ніколет 67 інфрачервоний спектрометр перетворення Фур'є

Fd. 1b. 50 вакуумного заморожування

KDC. 160 годин високошвидкісної холодильної центрифуги

Thermo Fisher Fc повне сканування зчитувача мікропланшетів

ПБ. Модель 10 рН метра

Myp ll. Магнітна мішалка типу 2

MX. S Тип Едді Поточний Осцилятор

SX2.4.10 Мефельна піч

Kjeltec TM 8400 Автоматичний аналізатор азоту Kjeldahl

Виробник

Американська компанія TA

Американська компанія TA

Компанія Shanghai Niumet

Shanghai Spectrum Instrument Co., Ltd.

Nippon Electronics Manufacturing Co., Ltd.

Джинтан Джинчуг Гушенг Експериментальний інструмент Фабрика інструментів

Qingdao Haier Group

Hefei Mei Ling Co., Ltd.

Сарторій, Німеччина

Thermo Fisher, США

Термо Ніколет, США

Пекін Bo Yi Kang Експериментальний інструмент Co., Ltd.

Anhui Zhong Ke Zhong Jia Scientific Instrument Co., Ltd.

Thermo Fisher, США

Certoris Німеччина

Shanghai Mei Ying Pu Instrument Co., Ltd.

Scilogex, США

Huangshi Hengfeng Medical Equipment Co., Ltd.

Датська компанія Foss

3.2.3 Експериментальні реагенти

Усі хімічні реагенти, що використовуються в експериментах, мали аналітичний ступінь.

3.2.4 Експериментальний метод

3.2.4.1 Визначення основних компонентів глютену

Відповідно до GB 5009.5_2010, GB 50093.2010, GB 50094.2010, GB/T 5009.6.2003T78-81], вміст білка, вологи, золи та ліпіду в глютену визначали, і результати показані в таблиці 3.1.

3.2.4.2 Приготування замороженого мокрого глютенового тіста (тісто з глютеном)

Вважіть 100 г глютену в склянку, додайте до неї дистильовану воду (40%, мас./Мас.), Перемішайте скляним стрижнем протягом 5 хв, а потім покладіть її в холодильник 4 дюймів протягом 1 год, щоб зробити його повністю зволожуючим, щоб отримати мокру глютену. Дні, 30 днів і 60 днів).

3.2.4.3 Визначення реологічних властивостей мокрого глютену маси

Коли відповідний час замерзання закінчиться, вийміть заморожену мокру масу глютену і покладіть її в холодильник 4 ° С, щоб врівноважувати протягом 8 годин. Потім вийміть зразок і покладіть його при кімнатній температурі, поки зразок не буде повністю розморожений (цей метод розморожування мокрої маси глютену також застосовується до пізнішої частини експериментів, 2,7,1 та 2,9). Зразок (приблизно 2 г) центральної області розтопленої мокрої глютенової маси розрізали і поміщали на носій зразка (нижня пластина) реометра (Discovery R3). Підмітання деформації) Для визначення лінійної області в'язкопружності (LVR) специфічні експериментальні параметри встановлюються наступним чином - кріплення - це паралельна пластина з діаметром 40 млина, зазор встановлений на 1000 мРН, а температура встановлюється на 25 ° С, діапазон сканування деформації становить 0,01%. 100%частота встановлюється на 1 Гц. Потім, змінивши зразок, дайте йому стати 10 хвилин, а потім виконайте динаміку

Частотні підмітання, конкретні експериментальні параметри встановлюються наступним чином - штам становить 0,5% (при ЛВР), а діапазон частоти - 0,1 Гц. 10 Гц, а інші параметри такі ж, як параметри розгортання штаму. Дані сканування надходять у логарифмічному режимі, а 5 точок даних (ділянки) реєструються в реологічній кривій на кожному 10-кратному збільшенні частоти, щоб отримати частоту як абсциса, модуль зберігання (g ') та модуль втрат (g')-реологічна дискретна крива ордината. Варто зазначити, що після того, як зразок натискається затискачем, надлишок зразка потрібно обережно вискочити лезом, а на край зразка наноситься шар парафінової олії для запобігання вологи під час експерименту. втрати. Кожен зразок повторювали три рази.

3.2.4.4 Визначення термодинамічних властивостей

Відповідно до методу бота (2003) [1081, в цьому експерименті для вимірювання відповідних термодинамічних властивостей зразків було використано диференціальне сканування калориметра (DSC Q.200).

(1) Визначення вмісту морозильної води (СФ кремнію) у мокрому глютеновому масі